本文是一篇模具毕业论文,本文 通过响应面法和多目标最优化法对冷却水道参数 R、D、H 进行了优化。对优化结果进行热冲压仿真和结构强度分析,优化后的方案使得持续生产中零件淬火后温度稳定在 110℃左右,而且模具的热-机械耦合应力相较于初始方案有较大幅度的降低。

第 1 章 绪论

1.1 课题背景及研究意义

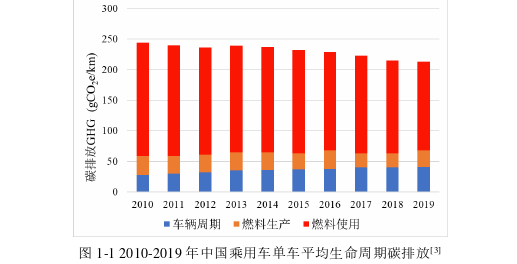

根据中国汽车工业协会发布的最新统计数据,截至 2020 年底,我国汽车保有量达 2.81 亿辆[1],汽车工业的繁荣推动了人们生活水平的提高以及经济社会的快速发展,但同时庞大的汽车保有量消耗着大量的化石能源,给我国能源安全和环境保护带来巨大挑战。目前我国已经成为世界上最大的温室气体排放国,而其中汽车行业是温室气体排放增长最快的领域,针对汽车行业的碳减排已经迫在眉睫。由图 1-1可知,乘用车的燃料使用产生的碳排放占据了其整个生命周期碳排放的 68%~75%[3],控制燃料使用阶段的碳排放对于实现汽车的节能减排意义重大。

减轻汽车的整备质量是汽车节能的主要方式之一,而实现汽车轻量化的主要途径是广泛使用比重轻、强度高的材料,与铝、镁合金等轻质材料相比,高强度钢在成本和强度方面更具有优势。高强度硼钢板经过热处理后可实现微观组织的相变强化,大幅度提升强度,通过零件厚度的减薄和高强度的合理匹配可以达到车身轻量化的目的。

1.2 热冲压成形技术概述

1.2.1 热冲压成形技术原理及工艺

热冲压成形是将传统的冷冲压成形和金属热处理工艺结合到一起的新型板材成形技术。图 1-3 所示为热冲压成形工艺的基本流程,直接成形工艺只进行一次冲压成形,而间接成形工艺需要在零件加热前先进行冷冲压预成形。其中冲压成形和淬火是整个热成形工艺中的两个核心环节,成形阶段确定了零件的基本造型,淬火阶段通过材料微观组织转变提升了零件的强度。

热冲压使用的钢板一般指超高强度硼钢,这类型的钢材经过热处理实现组织相变强化后的屈服强度可超过 1000MPa,抗拉强度可达 1500MPa 以上。热冲压工艺在冲压成形之前需要将板料加热软化,为了防止高温板料表面发生氧化,常用的方法是在加热时使用惰性气体保护或者是在钢板表面涂上一层抗氧化镀层。热成形钢的广泛应用也暴露出其冷弯性能差、延伸率低等缺点,近二十年来,国内外研究人员从强度和韧性这两个属性出发,开发了不同种类的热成形钢。目前对于热成形钢的改进研究主要集中在三个方面:一是通过调节原有热成形钢的碳含量,来实现高强度或者提高韧性;二是通过加入 Nb、V 等稀土元素来改善韧性和冷弯性能;三是通过淬火配份处理来实现高韧性[6]。

与冷冲压工艺相比,热冲压成形工艺的主要优点为:淬火后零件的强度显著提升;高温下板料的延展性好、塑性变形能力大幅度提升,对成形压力的要求较低;克服了高强度钢板冷冲压回弹大、尺寸控制困难等缺点。热冲压成形工艺也存在一些缺点,首先是热冲压的设备工装比较复杂,需要特制的加热设备,而且需要在模具开设复杂的冷却水道;其次热冲压生产的时间周期要远大于冷冲压生产,相对于冷冲压而言整体的生产效率要低很多。

第 2 章 热冲压前防撞梁设计与仿真分析

2.1 热冲压前防撞梁设计

2.1.1 常见防撞梁截面的形状

前防撞梁是汽车车身结构的重要组成,要求在汽车发生低速正面碰撞时可以有效保护发动机舱,同时在高速碰撞时也起到吸收部分能量以及传导碰撞力的重要作用。在正面碰撞中前防撞梁是车辆首先承受撞击力的结构装置,这就要求防撞梁具有足够高的强度来抵御碰撞并传导撞击力。而防撞梁的结构强度和抗撞性主要取决于其结构设计和基体材料。本章基于热冲压成形工艺设计前防撞梁的截面,并通过仿真分析其结构性能以及工艺成形性。

防撞梁的制造工艺包括冷冲压、热冲压、辊压、压力铸造、挤压成形等[15],也有少数车辆直接采用型钢、钢管作为防撞梁,截面形状因加工方式不同而形式不一。

冷冲压成形因为技术成熟、成本低廉等原因,一直以来广泛用于车身覆盖件和结构件的加工制造。冷冲压成形优点在于结构灵活,可以将零件设计为变截面,而且工艺成熟、成本偏低、设备工装简单。由于冷冲压工艺的局限性,对于高强度的材料成形困难,因此冷冲压工艺多用于低强度的钢材。为了提升性能,冷冲压防撞梁一般需要配备加强板,导致冷冲压加工的防撞梁普遍质量较大,不利于轻量化设计。

2.2 防撞梁结构强度分析

2.2.1 静态弯曲仿真建模

防撞梁的性能测试目前没有统一的试验方案和标准,根据各类文献的报道[15,20,21,24],一般通过落锤冲击试验和三点弯曲试验来研究防撞梁的抗撞性及承载能力。本节通过三点支撑静态弯曲仿真研究防撞梁的抗弯曲特性,并对两种加工工艺的防撞梁抗弯曲力进行对比。为了确定合适的板料厚度,取轿车用高强度钢板轧制常用的厚度级别 1.5mm、1.8mm、2mm 进行静态弯曲数值模拟,得到不同板厚的热冲压防撞梁抗弯曲力曲线。

静态弯曲模拟建模参考金属板材弯曲测试国家标准相关要求[22],支座和压头的位置根据防撞梁的安装位置和实际受力情况进行调整,图 2-8 为防撞梁静态弯曲模型。静态弯曲模拟中可通过施加力或者位移载荷的方法达到压弯效果,本文采用对压头施加强制位移的方法。压头和支座约束为刚体,防撞梁划分为壳单元,单元类型为 S4R,单元尺寸大小为 1mm、总厚度 1.5mm,厚度方向 5 个积分点,开启单元的增强沙漏控制。采用 Abaqus/Explicit 模块进行静态弯曲模拟,压头的位移行程为150mm,加载速率为 50mm/s,压头下行 20mm 后防撞梁与压头和支座完全接触,使用通用接触法,支座始终保持固定。

防撞梁的弯曲过程如图 2-10 所示,按照防撞梁结构状态的变化可分为发生接触、弯曲变形、出现裂纹以及完全压溃四个阶段。在仿真中,以材料屈服强度时的塑性应变值作为临界值设置失效单元删除效果,即某个单元达到材料的屈服极限时将其删除,这样可以直观的观察加载时防撞梁的变形状态。根据仿真结果,辊压防撞梁受压 43.9mm 时开始出现裂纹,103.9mm 时被完全压溃。而热冲压防撞梁受压位移量为 31.5mm 时开始出现裂纹,当位移量达 118.1mm 时防撞梁已经完全压溃失效。

第 3 章 模具冷却性能仿真分析 ............................ 23

3.1 热冲压过程中的传热方式 .............................. 23

3.1.1 接触导热 ............................ 23

3.1.2 对流换热 ................................. 24

第 4 章 防撞梁热冲压热力耦合模拟 ........................ 34

4.1 防撞梁热冲压模具设计 ............................. 34

4.1.1 热冲压模具的设计流程 ............................ 34

4.1.2 模具材料 ................................... 35

第 5 章 基于响应面法的冷却水道参数优化 ............................ 50

5.1 优化方法概述 ................................. 50

5.1.1 响应面优化法 ..................................... 50

5.1.2 试验设计 ........................................ 51

第 5 章 基于响应面法的冷却水道参数优化

5.1 优化方法概述

5.1.1 响应面优化法

响应面优化是一种基于统计学方法对试验数据进行拟合处理,并获取数据规律的一种优化方法,其基本思想是近似构造具有明确表达形式的多项式来表达隐式功能函数。

5.1.2 试验设计

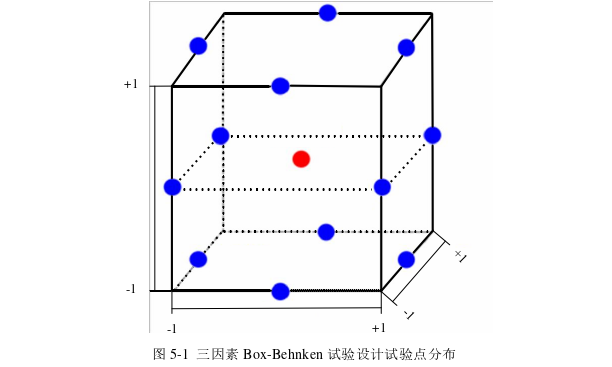

使用响应面法进行优化,第一步是根据优化变量设计合理的试验方案获取优化目标的试验结果,再通过试验结果找出响应变量与优化变量之间的关系,所以选择合适的试验设计方法尤为重要。本章优化参数为 R、D、H,三个参数相互之间有一定的关系,从试验效率、安全性以及试验安排合理性的角度出发,采用 Box-Behnken设计进行试验方案设计。

图 5-1 所示为三因素 Box-Behnken 设计的试验点分布,+1、-1 分别对应高、低水平,试验点的取值范围为试验空间内 12 个棱边中点和 1 个中心点,其中中心点一般会进行 1~5 次重复试验,所以总试验次数通常为 13~17 次。

结论

本文以某车型的前防撞梁为研究对象,重新设计了一款热冲压成形防撞梁,通过数值模拟分析了辊压、热成形防撞梁的结构强度以及热冲压防撞梁的成形性,研究了水流速度对模具冷却效果的影响,分析了热冲压过程中板料和模具温度场变化规律以及模具的强度,并对模具的冷却水道参数进行了优化设计。本文的主要工作及研究结果如下:

(1) 基于某轿车前防撞梁的结构特点,设计了一款热冲压防撞梁,通过静态弯曲仿真验证了新设计的强度和吸能特性,U 形截面的防撞梁板厚为 1.8mm 时既能满足原设计的强度要求,热冲压防撞梁在抗弯强度和吸能效果上均优于原设计辊压防撞梁,而且实现了 34.2%的减重。

(2) 建立了平板流固耦合共轭换热模型,分析了入口水流速度对模具冷却性能的影响,仿真结果表明,随着水流速度的增大,模具的冷却效率有明显的提高,但当水流速度超过一定值时,冷却效果增强的趋势将会减弱。当水道入口的冷却水流速度达到 0.5m/s 以上时,即能满足模具整体的冷却效果。

(3) 运用 Abaqus 软件对热冲压防撞梁的局部模型进行了热冲压全过程的数值模拟,得到了板料和模具在热冲压过程中的温度变化规律。通过热应力分析研究了温度场、外部载荷以及约束作用对模具应力的规律,温度分布不均是影响模具热应力的主要原因。

(4) 通过响应面法和多目标最优化法对冷却水道参数 R、D、H 进行了优化。对优化结果进行热冲压仿真和结构强度分析,优化后的方案使得持续生产中零件淬火后温度稳定在 110℃左右,而且模具的热-机械耦合应力相较于初始方案有较大幅度的降低。

参考文献(略)