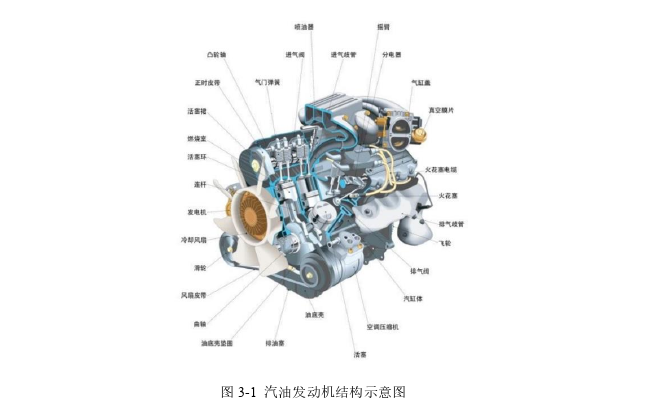

本文是一篇管理学论文,本文以 B 公司 W 产品也就是发动机的生产线为研究对象进行研究,首先了解了发动机的制造流程,然后通过现场调查与时间测定进行数据分析等方法,找到发动机生产线存在的问题,即生产线不平衡、操作人员效率低下、生产布局不合理、生产现场管理混乱问题。然后运用精益生产的相关理论对各个问题进行改善,具体运用生产布局优化、6S 现场管理、5W1H分析方法、流程分析、双手作业分析等方法。

第 1 章 绪论

1.1 研究背景及研究意义

1.1.1 研究背景

近年来,制造业的发展迅速,但是存在一个很大的问题,那就是只注重量的发展。这并不是一个长久之计,发展应在于提高质。从产品设计开始就应该注重它质的提升,在开发时综合考虑,在生产时注意生产的布局是否科学,各种物料的摆放是否合理,物料流动是否合理等等。但是目前的制造企业很少有进行这样的考虑,所以就导致在产品的生产中产生了许多的浪费,浪费了大量的资源,这使我国的制造业处于非常被动的地位。而与此同时,市场是不断发展的,所以竞争也愈发的激烈,很多企业已经意识到了,只靠提高工厂的规模、产品的数量不足以在如此激烈的竞争中站稳脚跟,所以开始把关注点转向了质,一些企业开始发掘产品的新工艺,不断提高产品的质量,不断地降低生产产品的投入资金,低投入资金高品质的产品让其企业在市场争斗中脱颖而出[1]。

越来越多的企业认识到了这种现状,不改善就不能继续生存发展,所以很多企业开始意识到产品生产线优化的重要性,而精益生产是生产线优化的一套重要的理论、一个重要的工具,一部分企业开始使用精益生产结合自己企业的生产现状对生产线进行改善,也取得了满意的结果。不断地有精益生产改善案例的成功,精益生产的理论知识也不断地被丰富,所以精益生产愈发的成熟,越来越多的企业也意识到了精益生产对于企业发展的重要性[2]。

对于 B 公司而言,使用精益生产可以大大的提高 W 产品的核心竞争力。通过分析 B 公司占比最大的产品——W 产品,找出影响产品竞争力的主要原因,并通过一系列精益生产方法进行优化,减少生产中产生的浪费,提高生产的效率,降低成本,从而增强产品的核心竞争力。使用精益生产不断地对产品生产过程进行优化,整合生产资源,减少资源浪费,增加产品生产的柔性,使企业能在不停变化的市场中快速适应。不仅为 B 公司提供非常有价值的参考和可行的优化方法,也为同类公司提供参考和借鉴。

1.2 国内外研究现状

1.2.1 国外研究现状

(1)精益生产

在 20 世纪初期,美国为了摆脱手工生产的弊端,经过不断的研究,福特汽车公司创建了第一道大规模的生产线,这是大规模生产的开端。大规模生产带动了汽车行业,使汽车不再为少数人才可以买得起的代步工具。于是来自日本丰田公司的两个人前往美国对福特公司进行探索研究,这二人分别为大野耐一、丰田英二,经过研究后,他们发现美国当前的生产方式并不适合自己国家。因为日本地域狭小,人口不多,资源也有限,所以大批量生产的生产方式并不适合日本的国情。随后经过摸索研究发现了自己国家适用的一种生产方式,即丰田生产方式[3-4]。

1985 年,美国麻省理工学院成立“国际汽车计划”。该项目投入资金 500 万美元,有 50 多个专家学者加入,对 90 多个汽车厂进行了研究,研究了五年之久。终于,在 1990 年发行了《改变世界的机器》,这本书在原有的丰田生产上又加以完善,丰田生产完善成精益生产,精益生产由此出现了。这一成就造成了不小的轰动,大家开始争相对精益生产进行学习[5-6]。

当日本精益生产方式开始盛行,并且取得了显著的成果。美国也开始研究精益生产。通过美国不断地进行探索,1996 年,丹尼尔乔司等人归纳出精益生产的关键性原则以及将精益生产归纳演化成精益思想,出版了《精益思想(Lean Thinking)》。这本书的问世,标志着精益生产不再是仅仅适用于汽车行业的一种生产方式,而是一套任何行业都通用的一种理论、一种思想。

1997 年,Womack 和 Jones 两人将精益生产中的思想理念高度概括出来,并说明精益生产的精华部分就是精益思想。同年,Peter Hines 对精益生产中的价值流又加入了新的见解,在价值流中又加入了商家与客户以及最终受众,丰富了价值流。并且,他指出精益生产的出发点不是生产商自己,而是根据市场的需求出发的,生产就是为了满足市场的需求[7]。

第 2 章 精益生产相关理论概述

2.1 精益生产的发展与概念

2.1.1 精益生产的发展

通过回顾历史可以得知,世界工业化大体上是分为三段的,分别是手工生产、大批量生产与精益生产。 最开始出现手工生产是在 17 世纪初期,到了 18 世纪,蒸汽机的问世,手工业开始普及。但是手工生产规模很小,生产效率也非常低,一个产品从开发到生产出来所用的时间也过长,这导致成本高,所以价格也高。过高的价格令购买者望而却步,所以很多工厂入不敷出、利润为负,面临着倒闭的危险[30]。

随着第二次工业革命的结束,人们开始使用机器进行生产,用机器生产替代了人的双手进行生产,这一改变解放了双手的同时生产效率也提上去了,生产成本降下来了。这就是大规模生产方式的形成。大规模生产方式在美国创立,随后其他国家进行借鉴,到第二次世界大战之后开始盛行[31]。

大规模生产方式由美国率先提出,是符合美国的国情的,但是日本地域小、人口少、资源匮乏。显然,这对于日本的国情是不符的,而且随着市场发展,市场需求开始多种多样,大批量的生产方式会导致库存积压,造成浪费。所以日本的丰田英二和大野耐一开始研究有没有一种生产方式能解决这一问题。经过一系列的研究,20 世纪 50 年代,丰田生产方式在日本问世了,并得到了快速的发展。同世纪80 年代,美国麻省理工学院招集了 53 个著名学者对多个汽车制造厂进行研究探索。用了五年的时间,于同世纪 90 年代出版了《改造世界的机器》这一本书。这本书的出现使丰田管理方式进化发展为精益生产,精益生产正式被定义。到了 1996年,精益生产理论从仅适用于汽车行业发展为适应所有的行业范围。这一改变意味着精益生产不仅仅是适用于汽车行业的生产管理方式,而是在所有的行业中通用的一套理论,这是一次质的改变[32-34]。

2.2 精益生产的原则与特点

2.2.1 精益生产的原则

精益生产具有以下几个原则:

(1)确定价值

实行精益生产首先要做到的就是确定产品的价值,价值不是取决于事实存在性,而是它的有效性,也就是说价值并不是由生产者所确定的,而是从市场的角度出发,能够满足市场需求,由市场所决定。

(2)识别价值流

原材料通过一系列的生产活动最终变成成品,这一系列的活动包括设计、生产、包装、销售、售后服务等就是价值流,也就是让产品在原材料到成品这个期间产生了价值增长的活动。而这期间的活动有很多,有的活动使产品增加了价值,有的活动并不能让产品增加价值,要想进行区分、分析就要能识别价值流。

(3)价值流动

价值流确定之后,让各种价值流流动起来是非常重要的,在流动中创造价值。传统的生产方式是大批量生产,而这种大批量生产是上一道工序完成后成批进入下一道工序,所以会产生停滞现象。而精益理论认为必须要流动起来,这种停滞现象意味着浪费。也就是在精益生产的过程中不是一段一段进行生产的,而是流动生产。

(4)拉动

拉动就是公司从市场出发,根据市场的需求,生产顾客所需要的产品,而不是生产出自己想要生产的产品之后强行推荐给顾客。当公司通过问卷、访问等各种调查知道顾客需要什么样的产品,然后设计投入生产,以满足顾客的需求。同时设定好期限,确保顾客能在需要的时间生产完毕。

(5)尽善尽美

尽善尽美字面意思就是非常完善、完美,没有缺点。尽善尽美是企业最终的追求,也就是使用完善、完美的价值创造流程为顾客提供价值,而且提供的价值也是十分完善、十分完美的。市场是不停的变化的,所以企业也要不停的进行自我改善,不断地进行改善优化,不断地追求完善与完美,这便是尽善尽美存在的意义。

第 3 章 B 公司 W 产品生产流程分析 .......................... 21

3.1 B 公司简介 ........................ 21

3.2 B 公司 W 产品生产流程简介 ........................ 21

第 4 章 B 公司 W 产品生产流程优化 ............................ 39

4.1 优化目标 .............................. 39

4.1.1 提高员工工作积极性和工作热情 .................... 39

4.1.2 改善生产现场 ................................ 39

第 5 章 W 产品实施精益生产的预期效果分析与保障措施 ...................... 55

5.1 W 产品实施精益生产的预期效果分析 .............................. 55

5.1.1 员工管理相关制度优化预期效果 ......................... 55

5.1.2 6S 管理优化预期效果 .......................... 55

第 5 章 W 产品实施精益生产的预期效果分析与保障措施

5.1 W 产品实施精益生产的预期效果分析

5.1.1 员工管理相关制度优化预期效果

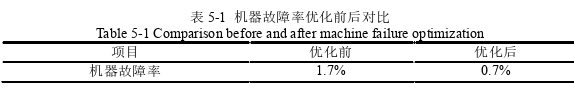

进行员工培训制度优化之后,员工的操作熟练度将会迅速增强,具体如图 5-2所示,操作质量将会变好,机械故障率也会减小,具体如表 5-1 所示。

5.1.2 6S 管理优化预期效果

6S 管理是每个企业进行现场管理首用的方法,但是大多数企业对 6S 的运用只停留在表面,也就是表面的清扫干净,没有进行深入的研究以及使用。虽然进行6S 管理时定期进行清扫,但是并没有做到定置管理,注重安全等。现通过深入的对 6S 的理解,若对 B 公司 W 生产线实施 6S,生产现场将会有很多明显的改变。主要体现在以下几个方面:

(1)能够提高工人的生产积极性

通过使用 6S 对现场进行改善,生产现场的整体清洁度将会提高,工人有了一个整齐、洁净的工作环境,对工作的动力就会增强,工人在一个整齐洁净的工作环境中会更加积极的进行工作,从而能够提高工人的工作积极性。

(2)能够提高生产效率

进行 6S 管理之后,B 公司 W 产品的生产效率也会提高。一个整洁又干净的生产现场可以使员工更加积极的进行工作。同时,6S 管理也能提高工人的意识,对设备的深层清洁与保养会有很大的认识,并且可以做好设备的清洁与保养。安全意识也能得到提升,工人会主动做好安全防护。如果运输通道被占用,工人不会事不关己,高高挂起,工人会主动进行清理,6S 管理能够为之后的生产流程改善打下坚实的基础。

结论

汽车发动机的生产在国内并不先进,生产方式与生产管理的水平都比较落后,因此,发展空间很大,所以应当加大研究力度。本文以 B 公司 W 产品也就是发动机的生产线为研究对象进行研究,首先了解了发动机的制造流程,然后通过现场调查与时间测定进行数据分析等方法,找到发动机生产线存在的问题,即生产线不平衡、操作人员效率低下、生产布局不合理、生产现场管理混乱问题。然后运用精益生产的相关理论对各个问题进行改善,具体运用生产布局优化、6S 现场管理、5W1H分析方法、流程分析、双手作业分析等方法。可以得出以下结论:

(1)通过员工培训制度优化,机器的故障率预计由 1.7%降低为 0.7%,员工的操作熟练度也会迅速增强;建立奖惩制度、完善绩效考核制度、设立工龄奖,能有效地提高员工的生产积极主动性,员工的离职率预计也能由原来的 10.2%降低到2.7%。

(2)通过运用 6S 管理对混乱的生产现场进行管理,生产环境变得高效、整洁,提高工人的生产积极性,从而提高该产品的生产效率,增加企业的利润。6S 检查表的评分预计能由 50 提升到 100,提高了一倍。

(3)通过对 B 公司 W 产品生产线进行布局优化,将 T 型生产布局改为 U 型生产布局,工位距离将由 5 米缩短为 4 米,这会大大缩短运输距离,减少运输时间,提高生产的有效时间。

(4)通过运用 5W1H 分析法、ECRS 原则、流程分析、双手操作分析等方法对瓶颈工序进行改善,该产品的生产线平衡率预计能由原来的80.6%提高到92.9%,生产线平衡率会有很大的提升。

本文通过使用精益生产相关理论对 B 公司 W 产品生产线进行改善,通过使用生产布局理论、5W1H 分析法、ECRS 原则、6S 现场管理理论进行生产线进行改善,已初见结果。但是由于自身专业知识不够,所以改善还存在一些不足之处,需要更深一层次的研究。改善不是一劳永逸的,是循序渐进的,解决了一个问题,由于科技还在进步,市场是不断变化的,公司在运营过程中新的问题也会随之出现,因此改善的过程是一个往复循环、不断向上的过程。

参考文献(略)