1 绪论

1.1 研究背景与意义

1.1.1 研究背景

上世纪 80 年代,美国大学怀特教授(P.K.Wright)及布恩教授(D.A.Bourne)等人首次提出了智能制造的核心概念[1]。到 90 年代,随着电子信息技术和现代人工智能的引入和发展,智能装备制造和信息技术的发展引起了美国、日本等发达国家的高度关注和深入研究,他们纷纷出资设立了智能装备制造的研究委员会和项目扶持基金,实验研究基地,促使智能装备和制造的基础技术研究及其实践工作取得了长足进步。同时大数据、云计算等一批前端信息科技也引发了制造业从技术加速向数字智能化的转型。我国把中高端智能装备和制造的发展作为未来几年中国制造业的重点和主攻战略方向,给予一系列的政策和支持,以抢占国际市场,鼓励制造业高端科技企业积极抢占国际竞争的战略制高点[2]。为保持高端智能制造的核心竞争优势,许多发达国家纷纷以制造业的高端数字装备智能化、信息网络智能化为战略核心,实施“再工业化”的战略,引发了制造业重大的变革,新信息技术、新智能产品、新模式的产生和发展加速制造业的更迭[3]。

为了应对我国制造业面临着发达国家和其他发展中国家的“双向挤压“挑战,应对当前国际制造产业变革的发展趋势,提升中国制造业持续发展的质量和国际化水平,改变我国传统制造业“大而不强”的尴尬局面,2015 年 3 月 5 日,国务院总理李克强在十八届全国两会上讲话并作《政府工作报告》时首次明确提出“中国制造 2025”的重要目标和战略部署,这也是我国制定和实施新一轮制造产业强国发展战略的第一个十年重要战略行动纲领。《中国制造 2025》明确提出,坚持“创新驱动、质量为先、绿色发展、结构优化、人才为本”的制造业基本方针。通过 10 年的努力,使我国加快迈入新一轮制造产业强国的行列。在这重要的战略纲领中,“质量为先”作为基本方针之一。“我们坚持把企业质量作为我国建设新一轮制造产业强国的重要生命线,强化企业承担以质量为主体的责任,加强企业质量技术的攻关、自主创新品牌的培育。

.........................1.1 研究背景与意义

1.1.1 研究背景

上世纪 80 年代,美国大学怀特教授(P.K.Wright)及布恩教授(D.A.Bourne)等人首次提出了智能制造的核心概念[1]。到 90 年代,随着电子信息技术和现代人工智能的引入和发展,智能装备制造和信息技术的发展引起了美国、日本等发达国家的高度关注和深入研究,他们纷纷出资设立了智能装备制造的研究委员会和项目扶持基金,实验研究基地,促使智能装备和制造的基础技术研究及其实践工作取得了长足进步。同时大数据、云计算等一批前端信息科技也引发了制造业从技术加速向数字智能化的转型。我国把中高端智能装备和制造的发展作为未来几年中国制造业的重点和主攻战略方向,给予一系列的政策和支持,以抢占国际市场,鼓励制造业高端科技企业积极抢占国际竞争的战略制高点[2]。为保持高端智能制造的核心竞争优势,许多发达国家纷纷以制造业的高端数字装备智能化、信息网络智能化为战略核心,实施“再工业化”的战略,引发了制造业重大的变革,新信息技术、新智能产品、新模式的产生和发展加速制造业的更迭[3]。

为了应对我国制造业面临着发达国家和其他发展中国家的“双向挤压“挑战,应对当前国际制造产业变革的发展趋势,提升中国制造业持续发展的质量和国际化水平,改变我国传统制造业“大而不强”的尴尬局面,2015 年 3 月 5 日,国务院总理李克强在十八届全国两会上讲话并作《政府工作报告》时首次明确提出“中国制造 2025”的重要目标和战略部署,这也是我国制定和实施新一轮制造产业强国发展战略的第一个十年重要战略行动纲领。《中国制造 2025》明确提出,坚持“创新驱动、质量为先、绿色发展、结构优化、人才为本”的制造业基本方针。通过 10 年的努力,使我国加快迈入新一轮制造产业强国的行列。在这重要的战略纲领中,“质量为先”作为基本方针之一。“我们坚持把企业质量作为我国建设新一轮制造产业强国的重要生命线,强化企业承担以质量为主体的责任,加强企业质量技术的攻关、自主创新品牌的培育。

1.2 国内外相关文件综述

1.2.1 国外研究现状

上世纪 50 年代,著名的企业管理学家西蒙将企业的数据管理和先进的电子信息技术相结合,提出了公司信息数据管理的基本概念,1958 年盖尔提出企业运用较低成本可以获得准确的管理信息,并且可以运用这些企业信息数据指导企业生产[6]。在 1970 年,管理学家瓦特尔.肯尼万博士提出了全新的信息数据管理系统[7]。随着企业信息统计分析技术应用于企业全过程的质量,对数据管理提出了及时准确的数据分析和处理要求,数据处理的难度和工作量明显有所增加,随着质量管理已经进入了统计过程控制的阶段,质量统计过程控制对质量数据管理系统的需求逐步显现。1983 年 Feigen Baum 对统计过程控制(SPC)等质量管理相关的统计控制技术,以及对数据进行自动化采集相关问题的深入讨论,提出质量管理数据自动化采集,提供及时的信息和数据处理途径的可能性[8]。信息管理系统创始人著名管理学教授高登于 1985 年详细地定义了信息管理系统为一个有效地利用计算机软硬件的工具,且同时可以有效地进行信息判定,分析和决策的嵌入式机器学习系统,可以帮助企业和人们有效地对信息采集和管理,且同时还具有一定的企业信息技术支持,管理和执行信息决策的功能[9]。Uirichrembold 等创始人先后提出了一种质量统计过程控制的管理系统概念,深入地研究和讨论了这种质量管理系统及其相关的质量管理结构和功能[10],1987 年 Tuttle 经过了系统性的探索和研究,将企业的计算机应用辅助从企业质量系统的应用扩展到企业质量管理中数据采集和处理和分析中,把计算机在企业应用从企业质量检验,质量过程控制,最终扩展应用到企业全过程质量管理中[11]。同年,Kapoor 等质量管理学者,强调企业质量计划应该综合考虑企业的整个长远目标和企业未来发展的战略,提出了一套企业集成质量信息管理系统(IQS)的质量管理概念[12]。同时结合戴明的PDCA 循环控制的理念,信息系统的管理技术和系统功能包含对工厂的资源和生产过程实施闭环控制,由工业废品的控制和管理转向异常的预防,应用于企业产品的整个质量生命周期,实现了企业的质量控制和管理的目标[13]。

........................

2 理论基础

2.1 质量及质量管理的相关理论

2.1.1 相关理论

在质量管理的发展和变革过程中,随着对质量管理的进一步的研究和提高,从系统的观点和角度出发,提出许多新的理论和实际操作方法。

2.1 质量及质量管理的相关理论

2.1.1 相关理论

在质量管理的发展和变革过程中,随着对质量管理的进一步的研究和提高,从系统的观点和角度出发,提出许多新的理论和实际操作方法。

(1)质量检验理论。通过质量检验,对企业产品的质量特性进行测量,试验,并将其检验结果与产品质量技术指标进行比较,以确定产品的质量特性均合格的一种技术性质量检查活动。对质量检验管理的改进和创新主要从以下几个主要方面:检验管理的系统集成化,标准国际化,检验设备现代化,检验管理功能从“把关”向“预防”和“报告”管理功能的转移[22]。

(2)质量控制理论。质量控制主要目的是在于通过实时监视作业和产品的形成全过程并及时排除在作业和产品质量的产生、形成的全过程中所有环节和阶段都会出现的可能导致不令人满意的质量管理原因或技术问题,使之可以达到质量要求,以取得其经济效益。

(2)质量控制理论。质量控制主要目的是在于通过实时监视作业和产品的形成全过程并及时排除在作业和产品质量的产生、形成的全过程中所有环节和阶段都会出现的可能导致不令人满意的质量管理原因或技术问题,使之可以达到质量要求,以取得其经济效益。

(3)质量保证理论。公司产品要能够有效地保证长期,稳定地生产出能够满足公司和客户实际要求的产品,对整个公司产品的寿命周期内所有影响产品质量的全过程质量实施系统性的有效质量控制,这样才能真正做到公司质量的保证,

其基本的方式就是建立并且有效地运作的公司质量保证管理体系[23]。

(4)全面质量管理理论。全面质量管理要求每一个企业及其所属各生产单位、各技术部门都一定要积极参与企业的质量控制和管理工作,共同对企业产品质量的负责;同时要求把产品质量的控制管理工作的重要性落实到每一名企业员工,让每一名企业员工都更加关心自己的产品质量。

(5)质量改进理论。质量的改进理论就是通过其采取各项有效的措施提高其产品,体系或生产过程满足质量管理体系要求的改进能力,使产品质量管理体系达到一个新的质量管理水平,新的技术高度 [24]。

........................

2.2 质量管理发展历程

随着社会发生的多次重大技术变革,质量管理的基本观念和质量管理方法一直在发展和更新,通过对有关现代质量管理的研究,国内外学者普遍认为质量管理段经历了以下几个发展阶段。

(1)质量检验阶段

质量检验的阶段是质量管理的一个初级阶段。20 世纪初,人们对于质量管理的认识和理解还只是局限于对质量的控制和检验,机器化大生产的出现,检验的职能从生产的职能中完全脱离了出来。“科学管理运动”奠基人,美国著名机械工程师泰勒(F.W.Taylor)根据 18 世纪产业革命以来各国工业生产中质量管理的重要实践经验,提出了“科学管理”的理论,首次将产品质量检验部门作为一种管理的职能从其生产的过程中分离出来,建立专职的质量检验部门和质量检验制度[36]。

(2)统计质量控制阶段

1924 年,贝尔电话管理研究所休哈特(W.A.Shewhart),将数理统计的基本原理和运用引入到了质量的管理中来,并成功地发明了质量控制过程图,认为质量管理不仅要搞事后的检验,而且在发现企业生产中有不良品,无法再继续生产时,就对不良品进行了分析和改进,从而有效预防了不良品的大量产生,创建了统计过程控制理论,提出了通过控制生产过程中的产品质量进行工业产品缺陷预防的有效做法,即“3σ”统计过程控制图法,有效地应用质量统计过程控制技术对工业生产质量和过程的经济控制[36]。

(4)全面质量管理理论。全面质量管理要求每一个企业及其所属各生产单位、各技术部门都一定要积极参与企业的质量控制和管理工作,共同对企业产品质量的负责;同时要求把产品质量的控制管理工作的重要性落实到每一名企业员工,让每一名企业员工都更加关心自己的产品质量。

(5)质量改进理论。质量的改进理论就是通过其采取各项有效的措施提高其产品,体系或生产过程满足质量管理体系要求的改进能力,使产品质量管理体系达到一个新的质量管理水平,新的技术高度 [24]。

........................

2.2 质量管理发展历程

随着社会发生的多次重大技术变革,质量管理的基本观念和质量管理方法一直在发展和更新,通过对有关现代质量管理的研究,国内外学者普遍认为质量管理段经历了以下几个发展阶段。

(1)质量检验阶段

质量检验的阶段是质量管理的一个初级阶段。20 世纪初,人们对于质量管理的认识和理解还只是局限于对质量的控制和检验,机器化大生产的出现,检验的职能从生产的职能中完全脱离了出来。“科学管理运动”奠基人,美国著名机械工程师泰勒(F.W.Taylor)根据 18 世纪产业革命以来各国工业生产中质量管理的重要实践经验,提出了“科学管理”的理论,首次将产品质量检验部门作为一种管理的职能从其生产的过程中分离出来,建立专职的质量检验部门和质量检验制度[36]。

(2)统计质量控制阶段

1924 年,贝尔电话管理研究所休哈特(W.A.Shewhart),将数理统计的基本原理和运用引入到了质量的管理中来,并成功地发明了质量控制过程图,认为质量管理不仅要搞事后的检验,而且在发现企业生产中有不良品,无法再继续生产时,就对不良品进行了分析和改进,从而有效预防了不良品的大量产生,创建了统计过程控制理论,提出了通过控制生产过程中的产品质量进行工业产品缺陷预防的有效做法,即“3σ”统计过程控制图法,有效地应用质量统计过程控制技术对工业生产质量和过程的经济控制[36]。

...........................

3 V 公司质量管理现状分析 .................................... 23

3.1V 公司简述及公司组织架构 ................................... 23

3.2 V 公司质量管理组织架构 ................................. 23

4 V 公司质量投诉中的数据管理的应用分析与诊断 ........................... 31

4.1 质量投诉中的数据管理的应用分析 ............................... 31

4.1.1 V 公司质量投诉数据现状 .............................. 31

4.1.2 质量投诉中的数据管理的应用现状分析 ........................ 34

5 V 公司质量投诉中的数据管理的应用改进 ............................... 41

5.1 质量投诉中的数据管理的应用改进目标及方法................................... 41

5.1.1 质量投诉中的数据管理的应用改进目标 ................................. 41

5.1.2 质量投诉中的数据管理的应用改进方法 ...................... 42

6 V 公司质量投诉中的数据管理的应用保障措施

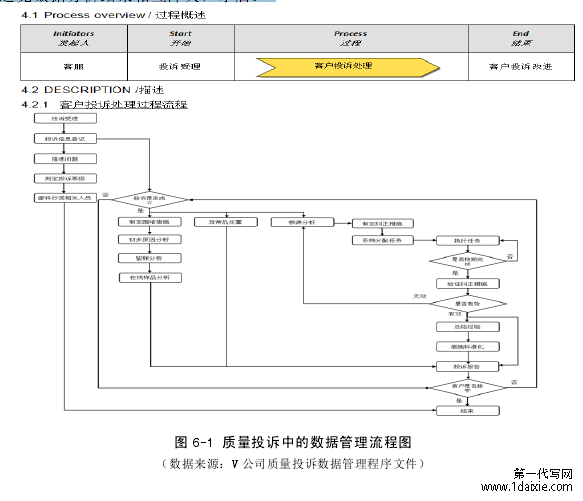

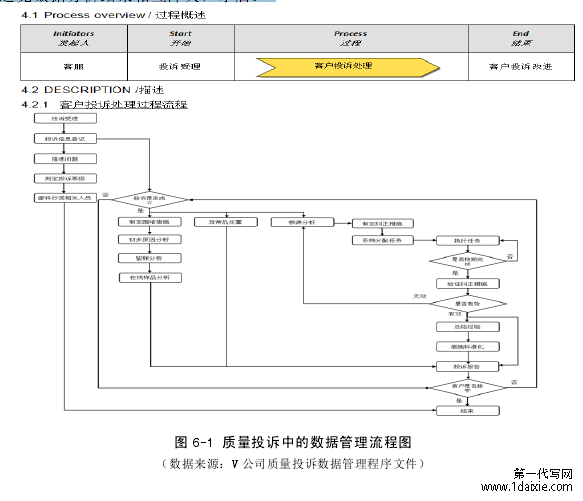

6.1 文件保障

6.1.1 优化质量投诉处理程序文件

应用质量投诉数据管理系统的部门较多,质量部,生产部,销售,客服等部门。这些部门需要按照改进后的质量投诉处理流程,及时地收集质量投诉信息,生产记录及产品检测等数据,并将收集到的数据上传及存储到质量投诉数据管理系统中,按照规定的时间要求对数据进行处理及应用。

优化质量投诉管理程序,标准化质量投诉相关数据的收集,存储,处理及应用的要求。质量投诉等数据作为公司重要的无形资产之一,对公司的业务制定及质量战略的影响巨大。需要建立完善质量投诉处理管理程序,对质量投诉处理过程中的各项数据的收集,存储进行明确定义清楚收集,存储时间,地点,内容,方式及负责人,确保数据收集全面,无误,存储安全稳定。同时,对这些质量投诉数据的处理和应用规定负责人,确保数据的处理与分析来源一致,方法一致,避免数据分析结果相互冲突,矛盾。

..............................

6.1 文件保障

6.1.1 优化质量投诉处理程序文件

应用质量投诉数据管理系统的部门较多,质量部,生产部,销售,客服等部门。这些部门需要按照改进后的质量投诉处理流程,及时地收集质量投诉信息,生产记录及产品检测等数据,并将收集到的数据上传及存储到质量投诉数据管理系统中,按照规定的时间要求对数据进行处理及应用。

优化质量投诉管理程序,标准化质量投诉相关数据的收集,存储,处理及应用的要求。质量投诉等数据作为公司重要的无形资产之一,对公司的业务制定及质量战略的影响巨大。需要建立完善质量投诉处理管理程序,对质量投诉处理过程中的各项数据的收集,存储进行明确定义清楚收集,存储时间,地点,内容,方式及负责人,确保数据收集全面,无误,存储安全稳定。同时,对这些质量投诉数据的处理和应用规定负责人,确保数据的处理与分析来源一致,方法一致,避免数据分析结果相互冲突,矛盾。

..............................

7 研究结论与展望

7.1 研究结论

本文查阅了一些国内外关于质量管理信息系统及质量管理,数据管理的理论,结合质量管理体系 ISO9001:2015 中关于过程的输入与输出要求,通过分析 V 公司质量投诉中的数据管理的应用现状,以及利用 SIPOC 的分析方法解剖质量投诉数据管理流程,指出现有流程中的不足之处。结合数据管理的流程,设定质量投诉数据管理系统的改进目标,细化分析质量投诉数据管理流程,提出质量投诉中的数据管理的应用改进模型,从而为提高数据管理在质量投诉应用过程中的有效性和追溯性,提供了解决方案。

通过 V 公司质量投诉中的数据管理研究,我们知道数据管理的运用将积极提高质量投诉的管理效率及提升质量管理水平;借鉴质量投诉的数据管理系统模型,给我们指出数据管理在质量管理应用中的改进思路。

7.1 研究结论

本文查阅了一些国内外关于质量管理信息系统及质量管理,数据管理的理论,结合质量管理体系 ISO9001:2015 中关于过程的输入与输出要求,通过分析 V 公司质量投诉中的数据管理的应用现状,以及利用 SIPOC 的分析方法解剖质量投诉数据管理流程,指出现有流程中的不足之处。结合数据管理的流程,设定质量投诉数据管理系统的改进目标,细化分析质量投诉数据管理流程,提出质量投诉中的数据管理的应用改进模型,从而为提高数据管理在质量投诉应用过程中的有效性和追溯性,提供了解决方案。

通过 V 公司质量投诉中的数据管理研究,我们知道数据管理的运用将积极提高质量投诉的管理效率及提升质量管理水平;借鉴质量投诉的数据管理系统模型,给我们指出数据管理在质量管理应用中的改进思路。

我们可以通过以下的步骤,建立合适的质量投诉中的数据管理应用模型:

1)明确数据管理在质量投诉管理中应用的要求,数据的完整性、准确性,可追溯性;

1)明确数据管理在质量投诉管理中应用的要求,数据的完整性、准确性,可追溯性;

2)定义数据管理的流程,数据收集,数据存储,数据处理及数据应用等方面;

3)分析数据管理在质量投诉管理过程中的绩效指标数据作为改善依据;

4)设计数据管理的系统模型,制定数据管理在质量投诉管理中应用的改进目标;

5)建立数据管理系统,不断优化数据管理在质量投诉管理中的应用

参考文献(略)

3)分析数据管理在质量投诉管理过程中的绩效指标数据作为改善依据;

4)设计数据管理的系统模型,制定数据管理在质量投诉管理中应用的改进目标;

5)建立数据管理系统,不断优化数据管理在质量投诉管理中的应用

参考文献(略)