本文是一篇计算机论文,本文基于所提软件定义控制器,研究了分布式工业控制系统的任务和网络调度方法,提出了一种基于分散计算思想构建的新型工业控制系统和一种基于多目标优化的工业任务调度算法,实现了“逐跳转发,逐跳计算”的工业系统新型计算范式和计算与网络协同优化的调度算法。

第一章 绪论

1.1 研究背景

1.1.1 研究背景及意义

随着物联网、大数据、云计算、边缘计算、5G、人工智能等新技术在制造业的深入应用,人们正在经历一场新的工业革命,即第四次工业革命[1]。狭义上,第四次工业革命的主要目标是实现大规模定制化生成,以满足市场对个性化产品日益增长的需求[2]。在“工业4.0时代”,以“互联网+制造业”为特征的智能生产将成为未来发展趋势,几乎所有的工业领域都面临技术转型,孕育了大量的商机。根据Facts and Factors的市场调查,全球工业4.0市场预计在2026年将达到2100亿美元1。

智能制造是工业4.0的核心概念,它基于自动化、先进网络和现代传感技术,将信息通信技术与工业技术进行深入融合,构建一个高度灵活的个性化、数字化和智能化的制造模式[3][4][5]。工业控制系统是智能制造中一个重要的环节[6],也是实现工业生产自动化的核心要素,它综合运用计算机,网络通信和微电子等技术,实现了工业生产的自动化操作与控制[7]。先进的工业控制系统在实现智能制造的过程中起着重要作用,智能制造要求现代制造系统必须确保可重新配置、灵活性和智能性,这需要更加灵活可控的控制系统作为支撑[8]。

工业控制器,如可编程逻辑控制器(Programable Logic Controller, PLC)和远程终端单元(Remote Terminal Unit, RTU)等设备,是工业控制系统的核心设备,它们通常是带有模块化组件的小型工业计算机,通过运行控制程序控制工业设备进行生产制造活动。现代的各种工业控制系统,如数据采集与监控统(Supervisory Control and Data Acquisition, SCADA)、集散控制系统(Distributed Control System , DCS)和现场总线控制系统(Fieldbus Control System, FCS),都是由工业控制器作为现场控制的核心设备,然后通过工业网络以及各种专用工业设备共同构建的控制系统[9]。作为工业控制系统的核心,工业控制器对实现智能制造具有重要的作用。

1.2 技术挑战

目前的工业控制器存在开周期漫长、故障维修困难、系统安装繁琐和升级成本昂贵等问题,本质原因在于其软/硬件紧耦合的开发模式已经无法适应工业自动化快速发展的需要。面对工业4.0时代时,目前的工业控制器在软件定义能力和可迁移调度能力等方面存在技术挑战。

(1)软/硬件紧耦合的工业控制器软件定义能力不足

工业控制器的软件定义能力不足使得工业控制系统在灵活性、可扩展性和小型化等方面无法满足工业4.0的要求。

目前,各类控制设备的功能角色主要由硬件系统决定,而非由控制设备上运行的软件决定。例如,工业现场有大量不同类型的控制设备,如PLC、SCADA、DCS等设备,这些不同功能角色的控制设备的硬件系统都是根据其工作场景定制的,并搭配专用的系统软件和组态软件。因此,这些控制设备以硬件系统为核心,其控制功能主要由硬件系统的特性决定,即工业控制设备的功能主要由其硬件定义,而不是由软件定义。

工业4.0要求控制系统能够灵活适应生产和业务流程的变化,但是控制设备的控制功能严重依赖底层硬件系统,调整设备功能有时需要同步调整其硬件系统的配置,难以快速适应生产业务的变化。其次,当要有新的业务需求时,无法通过加载工业软件快速扩展控制设备的功能,必须添加新的控制设备或硬件设备,同时还要调试控制设备上专用的组态软件,整个过程十分漫长。因此,控制系统的可扩展性较差。最后,由于控制功能与硬件系统紧耦合,工业现场需要部署大量不同类型的控制设备,这些工业设备占用了工业现场大量的空间。因此,很难实现工业4.0控制系统小型化的愿景。

第二章 相关研究

2.1 典型问题相关解决方案

2.1.1 工业控制器

工业控制器是工业控制系统的核心设备,它通常是带有模块化组件的小型工业计算机,是专门为工业环境而设计的电子计算机系统,通过运行控制程序控制工业设备进行生产制造活动[7]。本章将对工业控制器的相关研究进行综述,从典型工业控制器、软件控制器和基于虚拟化的工业控制器三个方面展开。

2.1.1.1 典型工业控制器

以可编程逻辑控制器(PLC)为代表的基于计算机技术的工业控制器开启了第三次工业革命,它取代了工业2.0时代以继电器为核心的控制器,极大提升了工业系统的自动化程度[13]。PLC的本质是一台工业计算机,它是专为在工业环境下应用而设计的一种数字运算操作电子系统[14]。

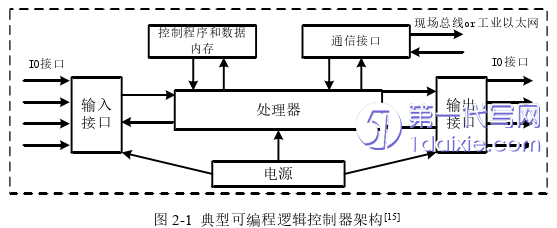

图2-1展示了典型PLC的系统架构图,PLC的硬件系统主要由处理器、内存、输出/输出接口以及通信接口和电源等部分构成。输入和输出接口通常通过I/O总线与生产设备相连,输入接口读取生产设备的各种数据,控制程序根据工程师编写的控制逻辑和现场数据计算控制指令,并通过输出接口发送给生产设备或上位机。控制程序存储在内存中,工程师可以现场总线、通用串行总线(Universal Serial Bus, USB)或串口将编写好的控制程序上载到PLC中。

2.2 软件定义思想及其在工业系统的应用

2.2.1 软件定义思想

软件定义一词最早出现于软件定义网络[53],但软件定义思想早已存在。软件定义至今还没有一个公认的定义,一个比较准确的解释是中国科学院院士梅宏提出的:软件定义的本质是把原先一体化的硬件设施打破,将基础硬件虚拟化并提供标准化的基本功能,然后通过管控软件,控制其基本功能,提供更开放、灵活、智能的管控服务。

现代计算机系统就是一个典型的软件定义系统,该系统由多种类型的硬件设备构成,如CPU、硬盘、内存、IO等,每种硬件设备提供其标准的功能,如指令执行、指令和数据存储、用户输入输出等。另外,这些硬件设备会向操作系统提供操纵硬件功能的管控接口。为了屏蔽计算机系统复杂多样的硬件管控接口,为上层应用提供一个简单强大的计算模型,硬件设备会被操作系统抽象为各种虚拟设备并以系统调用的方式将计算机系统的基本功能提供给上层应用。上层应用基于这些系统调用的组合,实现多样的业务功能。通过这种方式,彻底解耦合了现代计算机系统的软/硬件,软件开发者不必去了解底层繁琐的硬件细节,软件的运行也不依赖于底层硬件系统,硬件和软件可以各自更换升级,软件也可以在不同计算机设备上快速安装、部署、迁移和调度,极大提升了计算机系统的灵活性和智能化程度。

本文认为:软件定义就是以软件为核心,硬件系统在标准化和虚拟化后仅向上提供基本的应用编程接口(Application Programming Interface, API),然后基于API开发软件,使用软件定义系统的功能。API之上,一切皆可编程;API之下,“如无必要、勿增实体”。基于这一认识,本文以软件定义为解决途径,通过将工业控制器的硬件系统虚拟化,为工业控制应用提供标准的运行环境,然后以软件为核心实现各类工业控制功能,改变工业控制器长久以来软/硬紧耦合的开发模式,推动工业控制器向更加开放和智能的方向发展。

第三章 软件定义工业控制器设计 ............................. 21

3.1动机与目标 ................................... 21

3.2软件定义控制器架构 ............................ 22

3.3位置无关的数据访问 ......................... 25

第四章 基于多目标优化的工业任务调度方法 .................................. 35

4.1动机与目标 ................................. 35

4.2基本思想 ................................ 36

4.3调度方法 ....................................... 39

第五章 工程实现与技术验证 .......................... 51

5.1原型系统设计与实现 ............................. 51

5.2本章小结 ............................... 56

第五章 工程实现与技术验证

5.1 原型系统设计与实现

5.1.1 软件定义工业控制器

本文的研究工作基于课题组研究成果-软件定义工业控制器的原型设备-uTesla[10]开展。uT esla采用了Type-1的Hypervisor和Linux操作系统,支持同时4个实时容器运行。uT esla设备的软件环境主要由容器和运行时构成,容器使用了Docker开源项目。uT esla使用了RockChip RK3308处理器。RK3308是一款4核ARM Cortex-A35芯片。该芯片主频为1.2G,中断响应时间小于3微秒,CPU线程上下文切换时间小于5us。

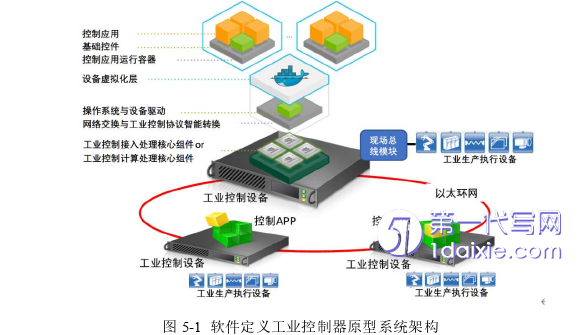

原型设备架构如图5-1所示。所有的工业控制设备基于统一的硬件体系结构和软件基础平台。硬件平台根据其主要功能角色选择“工业控制接入处理核心组件”或者“工业控制计算处理核心组件”。接入型控制设备核心组件为模组化结构,包含了CPU模块、不同类型I/O模块、电源模块、远程I/O通信模块,配置了常用的以太网接口、485、CAN接口,提供Modbus TCP/RTU和CANOpen协议,满足了绝大多数工业控制系统对上对下业务的需求。

第六章 总结与展望

6.1 总结

本文主要研究了软件定义工业控制器的关键技术。为了提升工业控制器的软件定义能力和可迁移调度能力,本文提出了一种软件定义工业控制器和一种基于多目标优化的工业任务调度方法。本文的研究内容和创新点包括以下几个部分:

(1)分析了工业控制系统发展现状,指出了现有软硬一体化的工业控制器存在的问题。

(2)对Xviosr虚拟化技术和Eclipse 4diac技术做了学习和研究,为方案的设计和实现做了有力支撑。

(3)提出了一种软件定义工业控制器的设计方案。首先,所提控制器基于硬件虚拟化和容器技术解耦合了设备的软/硬件,通过加载不同的软件可以灵活快速地改变控制设备的角色和功能,提升了工业控制器软件定义的能力。其次,所提软件定义控制器通过I/O接口虚拟化和工业设备访问接口标准化实现了位置无关的数据访问,为控制应用在控制器上灵活迁移和调度奠定了基础。

(4)基于所提软件定义控制器,研究了分布式工业控制系统的任务和网络调度方法,提出了一种基于分散计算思想构建的新型工业控制系统和一种基于多目标优化的工业任务调度算法,实现了“逐跳转发,逐跳计算”的工业系统新型计算范式和计算与网络协同优化的调度算法,与传统工业控制系统“端到端”的计算范式相比,所提方法可以有效提升工业系统的资源利用率和分布式控制应用的整体性能。

(5)详细描述了软件定义工业控制器的原型设备-uTesla。

参考文献(略)