本文是一篇模具毕业论文,本文主要实验结论如下: (1)通过单因素实验确定氧化铝陶瓷浆料能够获得最佳分散稳定性和流变性时的浆料配比:制备固相含量为 50vol%的氧化铝陶瓷浆料,添加分散剂聚甲基丙烯酸铵含量为 0.4wt%,使用氨水调节 PH 值至 9,使用球磨机球磨 24 小时后可以获得适合凝胶注模的陶瓷浆料。

第一章 绪论

1.1 多孔陶瓷材料概述

多孔陶瓷材料与普通致密陶瓷相比,最大的特点在于陶瓷实体内部有许多孔隙结构,其孔隙率可以在 10%至 99%范围内,孔径分布可以在 3nm - 3mm 范围内。常见的蜂窝陶瓷、梯度孔陶瓷、泡沫陶瓷等就是根据孔隙结构不同所分类命名的。除此之外,还可以按照所用材料组分不同,可分为硅酸盐材质、铝硅盐材质、刚玉材质、碳化硅材质、氧化锆材质等。根据成型维度不同,可分为多孔陶瓷块状材料、多孔陶瓷管式膜和平板膜、多孔陶瓷纳米管、多孔陶瓷空心球等[1-3]。

除了传统陶瓷普遍具有的特性和优点,如机械强度高、耐腐蚀、耐磨损、耐高温等,多孔陶瓷还具有表观体积密度小、相对质量轻、比表面积大等优势,有些特点甚至是致密陶瓷、金属、聚合物难以具有的[4]。由于其优良性能,多孔陶瓷目前已经在机械工程、石油化工、环境保护、电子通讯、航天工程和生物医学等行业具有大量应用,越来越多的新材质和高性能多孔陶瓷在材料学科领域获得了高度关注和研究[5-7]。

1.2 多孔陶瓷材料应用

1.2.1 过滤材料

由多孔陶瓷制成的过滤装置一般有管状和薄膜状两种,它们展开后的过滤面积大,过滤效率高,在油水分离、颗粒收集、气体过滤等场合应用较多[8-9]。如根据不相溶两种液体的直径、比重等不同,它们同时通过多孔陶瓷时即可分离。当颗粒混合在气体中,气体会直接通过多孔陶瓷过滤装置, ,固体颗粒会被较细的孔隙阻挡而完成过滤。由于多孔陶瓷还兼有耐高温和耐腐蚀等特点,在过滤高温溶液、化工污水、熔融金属等应用中有着独特的优势。

1.2.2 隔热材料

含有较多闭气孔的多孔陶瓷,其热导率和体积热容较低而热阻率较大,大大降低了热对流和放热效率,适合用来作为隔热材料,例如高温炉内的内衬、导弹和航天器的隔热层等都可以用多孔陶瓷来制作[10-11]。如果将一个多孔陶瓷内部空气完全排出形成真空的话,其隔热性能是普通隔热泡沫的数千倍,是一种名副其实的超级高性能隔热材料。

1.2.3 催化剂载体

多孔陶瓷的孔隙结构使其具有很强的吸附能力和扩大反应面积的作用,可以用作为催化剂的载体。当汽车尾气经过由多孔陶瓷作为催化剂载体的尾气净化装置时,其接触和反应面积大大增加,使得有害气体转化成无害气体的效率获得很大提升[12-14]。除此之外,在医学领域中将药物放入多孔陶瓷骨架或者微球中,可以实现修复的同时进行药物的控释。

1.2.4 吸声材料

内部具有连通网状结构的多孔陶瓷可以作为良好的吸声材料[15-16]。当声波进入多孔陶瓷后,复杂的网络结构不仅可以有效分散并降低声波的能量,并且通过与孔隙网络的碰撞摩擦使得声波的能量转化为热能的形式散发,达到降噪吸音的效果。由于普通吸声材料没有耐高温、耐磨损和耐腐蚀等特点,除了电影院等需要隔音的普通场所,陶瓷材料还可以在恶劣工况和环境下发挥良好的效果。

第二章 实验工艺路线及性能测试

2.1 实验材料及设备

2.1.1 陶瓷材料

氧化铝(Al2O3)陶瓷具有硬度强度高、耐磨性较好、抗腐蚀性和化学稳定性高等特点,在陶瓷材料中具有很大的产量和应用价值[56]。在机械方面,氧化铝陶瓷被广泛用于制造刀具、轴承、磨轮等;电子电路中常以氧化铝陶瓷制备电路板和基片;化学行业中被用于制备氧化铝陶瓷膜、耐腐蚀涂层和催化剂容器;医学方面,氧化铝及氧化铝基复合陶瓷材料常用于修复或者替代人骨、关节及牙齿等。

相比于氮化物陶瓷和碳化物陶瓷等,氧化铝陶瓷的制备工艺更加成熟和简单。本课题选取氧化铝陶瓷为主体研究对象,可以满足现代陶瓷中各类场合应用需求,也更便于大规模的工业化生产,实现更高的经济价值。本课题研究的基于 3D 打印模具的凝胶注模成型工艺所用氧化铝陶瓷材料应用广泛且所涉及的工艺路线也较为通用,利于工艺实验开展,具有普遍适应性,在其他种类陶瓷材料方面的应用也具有一定的参考意义。

2.1.2 3D 打印母模材料

得益于各种不同的 3D 打印技术,所涉及的材料也极为丰富, 其中最常用的是有机金属材料、无机非金属材料和高分子材料。由于母模无法在脱脂之前去除,因此需要一种在脱脂时能够被去除的高分子材料。根据成型工艺不同,高分子材料可以归结为高分子粉材、高分子丝材和光敏树脂三大类[57]。

粉末材料通常用于 SLS 成型,依靠加热后粉末之前的粘接成型,常见材料有尼龙(PA)、聚苯乙烯(PS)、聚丙烯(PP)等;丝材通常用于 FDM 成型,要求材料具有热塑性,常用有聚碳酸酯(PC)、工程塑料(ABS)、聚乳酸(PLA)等。这两种成型工艺都需要加热,逐层之间的温差会使得制件精度稍低。

2.2 工艺路线

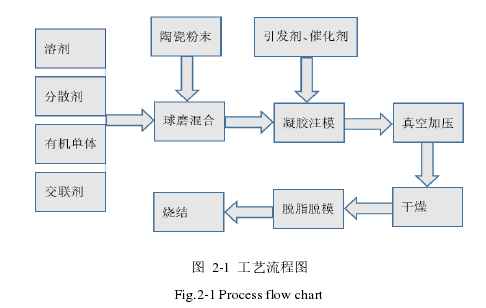

本文所研究的 3D 打印和凝胶注模复合技术主要工艺流程包括:母模制作、氧化铝陶瓷浆料制备、注模凝胶、真空加压工艺、坯体(带母模)干燥、脱脂脱模一体化烧结、陶瓷高温烧结等,如图 2-1 所示。

具体步骤如下:

(1)制作树脂母模:在 UG 软件上进行所要得到的零件三维模型设计,通过布尔运算得到母模三维模型后,再通过切片软件制作 SLA 成型所需格式,最后在 SLA 光固化打印机中成型树脂母模。

(2)制备氧化铝陶瓷浆料:首先配置预混液,将有机单体甲基丙烯酰胺(MAM)和交联剂亚甲基双丙烯酰胺(MBAM)按比例在溶剂去离子水搅拌混合均匀,按比例加入氧化铝陶瓷粉末和分散剂聚甲基丙烯酸铵(PMAA -NH4)。使用球磨机混合并球磨均匀得到稳定性和分散性较好的陶瓷浆料,设定球磨转速为 250r/min,料球比 2:1。

(3)在步骤(2)中球磨之后得到的陶瓷浆料中按比例加入引发剂过硫酸铵(APS)和催化剂四甲基乙二胺(TEMED)并混合搅拌均匀,加入 PEG 抑制表面脱皮。然后在第一步所得树脂母模中注模成型。

(4)真空加压:将母模和坯体放入压力罐中,关闭其他阀门,打开真空泵将罐内抽为真空,保持一段时间;关闭其他阀门,打开压力泵,对罐内进行加压,保持一段时间;随后关闭其他阀门,进行通气,使罐内回复大气压。

(5)坯体干燥:坯体在干燥时内部水分丢失,造成坯体收缩,由于母模的存在会阻碍坯体收缩时的变形从而产生内应力,导致坯体连接处或者脆弱处的断裂,因此需要对坯体干燥进行讨论。

第三章 凝胶注模成型浆料流变性能研究 ................................ 18

3.1 PH 值对浆料的影响 ............................................ 18

3.2 分散剂含量对浆料的影响 ............................................. 19

3.3 固相含量对浆料的影响 ........................................ 21

第四章 凝胶注模成型工艺及性能研究 ...................................... 25

4.1 凝胶过程影响因素 .......................................... 25

4.1.1 凝胶反应的基本原理 ..................................... 25

4.1.2 单体含量对凝胶反应的影响 ................................ 25

第五章 浆料注模的计算机模拟 ......................................... 47

5.1 流体注模计算机模拟相关研究 .................................... 47

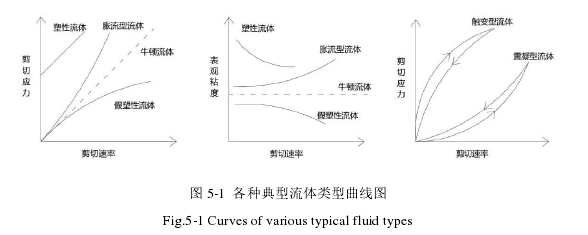

5.2 陶瓷浆料流变模型 ................................... 48

第五章 浆料注模的计算机模拟

5.1 流体注模计算机模拟相关研究

随着计算机及其 CAE(Computer Aided Engineering)技术的发展,越来越多的课题以流体或者具有一定流动特性的物体作为重点研究对象,在各种场合及应用都有所体现: 水利工程方面,马晓莉[73]以标准湍流模型,利用 ANSYS 有限元软件对山东水利工程泄洪闸泄流水力特性进行模拟研究,结果与实验较为符合,也表明需要对下游进行加固处理。塑料注塑成型方面,张田荣等[74]设计了注塑成型的工艺参数并基于 Moldflow对某薄壁壳体注塑件的注模过程进行了流动分析,对注塑件的外观、尺寸、质量进行评估,有效提高了试模效率,缩短了产品研发周期。在金属流体铸造数值模拟上,奚磊[75]对导流叶轮铸件浇注过程进行仿真,根据缺陷成因将浇注系统优化为阶梯式后发现能够消除缩孔缩松等缺陷。宋久鹏等[76]针对陶瓷粉末注射中出现偏析效应和后续烧结过程进行数值模拟,有效地优化了模具设计、粉末注射和高温烧结工艺的参数制定。与其他较为成熟的材料成型相比,用数值模拟的方法研究陶瓷凝胶注模成型注模的案例还不多,此方面的研究尚待进行。

荆慧等[77]基于 k-e 模型使用 Fluent 中的多相流模块对凝胶注模成型氧化铝陶瓷浆料注入涡轮叶片模具中的注模过程进行模拟,主要研究了浆料的粘度、浇注口位置、浇注的初始速度堆注模完整性的影响。杨强等[78]研究了注凝工艺在制造空新叶片的的冲击气膜孔型芯时的充型特点,并通过对负压吸注工艺的优化使得浆料完整填充了细小复杂结构型腔。

第六章 总结与展望

6.1 总结

针对 3D 打印成型复杂结构多孔陶瓷性能差、成本高,传统成型工艺对模具要求高、周期长,而直接去除成型又较为困难等问题,研究了基于 3D 打印模具和凝胶注模成型的多孔陶瓷制备工艺。从优化氧化铝陶瓷浆料、控制坯体凝胶成型、制定真空加压、坯体干燥、脱脂脱模、高温烧结等工艺、研究坯体和烧结体性能、对注浆过程进行模拟等方面进行了详细讨论,最后得到精度高、性能高、结构复杂的多孔氧化铝陶瓷零件。本文主要实验结论如下:

(1)通过单因素实验确定氧化铝陶瓷浆料能够获得最佳分散稳定性和流变性时的浆料配比:制备固相含量为 50vol%的氧化铝陶瓷浆料,添加分散剂聚甲基丙烯酸铵含量为 0.4wt%,使用氨水调节 PH 值至 9,使用球磨机球磨 24 小时后可以获得适合凝胶注模的陶瓷浆料。

(2)通过单因素实验确定使得凝胶反应速率适中和能得到较高强度坯体的凝胶反应参数:当陶瓷浆料中加入单体甲基丙烯酰胺含量为 20wt%,交联剂亚甲基双丙烯酰胺含量为单体的 1/20,加入引发剂过硫酸铵和催化剂四甲基乙二胺含量分别为 0.4wt%和5wt%时,经过真空排气和加压保压后,在室温下成型的坯体成型速度适中,抗弯强度在30MPa 左右。

(3)针对复杂结构零件难以直接脱模的情况,根据陶瓷干燥特点和母模、有机物分解热重曲线,制定了合适的坯体干燥和烧结工艺。研究了影响烧结体性能的因素:固含量为50vol%的陶瓷浆料加入造孔剂含量为20wt%后经过1500℃烧结后孔隙率可达62%。经过外形尺寸控制后误差为 2.5%左右。

(4)根据陶瓷浆料流变曲线拟合其幂律模型,使用 Fluent 软件对其注模过程进行仿真,并对复杂结构件的浇注入口进行了优化。

参考文献(略)