本文是一篇模具毕业论文,本文实验利用光学接触角测量仪、X 射线衍射仪、X 射线电子能谱仪及光学共聚焦显微镜对溅射 Cr 涂层表面接触角、表面能、薄膜晶体结构、薄膜表面化学状态、表面微形貌进行了表征及分析;利用扫描电镜、逆反射标志测量仪及共聚焦显微镜对电铸镍模具表面微结构形貌、反光性能及表面粗糙度进行了测量分析。并获得了溅射功率、溅射时间、衬底温度、氩气流量、样品台转速工艺参数对微电铸镍模具脱模强度、表面粗糙度及反光性能的影响规律。

第 1 章 绪论

1.1 选题背景及研究意义

近年来,随着科学技术的不断创新,新能源技术和电子显示技术得到迅速发展。带有微结构的光学薄膜成为智能手机、平板电脑和激光电视显示屏、太阳能电池光电转换器以及高速公路反光标牌等产品所必需的光学材料[1-4],如图 1-1 所示。微细结构能够有效提高光线利用率,如液晶显示器薄膜基片上的微透镜结构、LED 导光板上的三角锥结构以及柔性薄膜太阳能电池基片上的微细光陷阱结构,这些微结构的尺度在微米或亚微米范畴[5-8],形位精度和表面粗糙度性能综合影响出光效率或光线利用率,复制结构化光学组件需要具有结构化表面的高精度模具,该结构化表面显示的成形精度为λ(光波波长)的 1/10 大小且表面粗糙度值 Ra 小于λ的 1/100[9-11]。微棱镜反光膜是一种利用逆反射原理工作的光学薄膜,其表面是具有独特微棱形状和结构阵列的反射单元,对微结构的尺寸精度要求在微米尺度,而表面精度要求则在几十个纳米尺度。由于具有优良的反光性能及制造成本低廉被广泛地应用于道路交通、服饰、航天等领域[12]。

紫外光固化(UV curing)和热压印(Hot embossing)微结构成形制造技术已经成为光学薄膜微细结构制造的主要方法[13,14]。在聚合物反光膜的压印或 UV 固化中,工作模具表面的加工精度和表面质量决定了光学薄膜性能[15-17]。高端反射膜的光学性能要求表面粗糙度小于 10nm,形状和位置误差小于 70nm。国内生产厂家制备的反光膜产品表面粗糙局限在微米级,难于满足表面超光滑的高端模具的要求。电沉积质量和脱模质量是工作模具的质量的保证,其中脱模质量对于光学薄膜制造至关重要。精密电铸的脱模有困难,在脱模过程中,过大的粘结力是导致电铸零件质量下降并影响生产效率的主要原因之一。脱模力过大会导致铸件表面质量下降,例如,微结构发生变形、弯曲、断裂等脱模缺陷,甚至损伤铸件,进而使工作模具的使用寿命严重下降,如图 1-2 所示。因此,如何降低脱模过程中的结合力,提高电铸件成品率和使用寿命,以及降低制造成本,一直是行业急需解决的重要问题之一[18,19]。

1.2 精密电铸技术及其在模具制造中的应用

1.2.1 精密电铸原理及特点

电铸是一种利用金属的电沉积原理来精确复制某些复杂结构形状工件的精密特种加工技术[28]。早在十九世纪三十年代俄国学者雅可比就发明了电铸,电铸主要用于精确复制微细、复杂和某些难于用其他方法加工的特殊形状模具及工件的制备[29]。

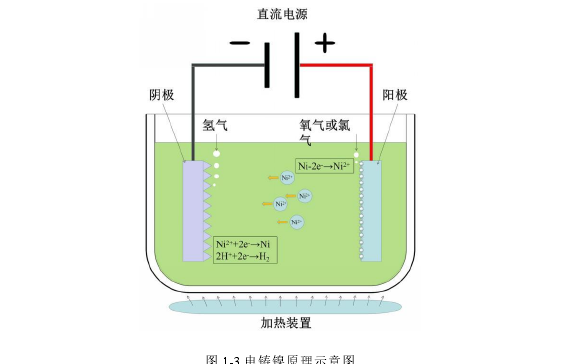

如图 1-3 所示,为氨基磺酸盐溶液中电铸镍。根据需要的微结构形状所加工的原模作为阴极,用纯镍板作为阳极,共同放入与阳极材料相同的氨基磺酸镍盐溶液中,在直流电源的作用下,阳极金属表面被氧化进入电铸液中,产生的金属离子通过电解质溶液传输,最终沉积在阴极模具表面。当达到所需要的铸件厚度后,从镀液中取出阴极板,将电铸件从原模表面剥离。

第 2 章 物理气相沉积法制备 Cr 涂层

2.1 引言

物理气相沉积(Physical Vapor Deposition,简称 PVD)是一种利用真空条件下的低电压大电流将目标材料表面蒸发成气态原子、分子或部分电离成离子的电弧放电技术。粒子在电场中加速蒸发,蒸发物质和反应产物沉积并附着在衬底表面,形成具有一定特性的薄膜[67]。其中,真空蒸发镀膜、磁控溅射镀膜、电弧等离子体镀膜、分子束外延镀膜等是工业中常用的沉积技术。物理气相沉积技术具有工艺过程简单、操作方便、无环境污染、消耗少、效率高、镀膜均匀致密等优点,广泛应用于材料制备、光学、航空航天、电子通讯、机械制造等领域[68,69]。

磁控溅射法是物理气相沉积技术的一种,磁控溅射技术具有很多优点,比如,溅射过程中可以控制薄膜的均匀性,操作简单方便,常用的大件表面也可以溅射镀膜,不仅能用于金属涂层的制备,而且还能够制备聚合物材质涂层。磁控溅射方式获得的金属 Cr 膜具有晶粒尺寸小,沉积速率高,沉积薄膜厚度均匀,在空气中性质比较稳定等特点,被广泛用于涂层研究[70-72]。因此,本文通过采用磁控溅射的方法来制备 Cr 涂层。

本章首先从原理的角度介绍了磁控溅射工作原理、溅射薄膜生长原理以及石英晶体振荡法在测量溅射薄膜厚度方面的应用原理;其次介绍了 Cr 涂层表面表征的一些方法,分别从接触角、表面能、XRD 以及 XPS 方面进行了阐述。最后,为了获得表面特性不同的Cr 涂层,改变不同的溅射实验参数值来实现。研究了不同的实验参数对 Cr 涂层的沉积厚度的影响,并且对含有 Cr 涂层的 PET 光学薄膜模具表面形貌以及粗糙度进行表征。

2.2 磁控溅射系统工作原理

2.2.1 实验原理

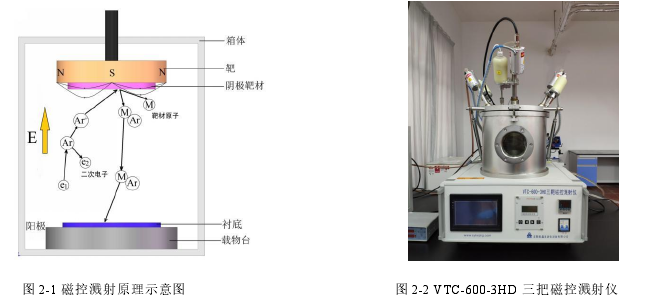

如图 2-1 所示,磁控溅射的工作原理为:首先,真空仓中的带电粒子被电场加速与氩气碰撞,产生氩离子和二次电子;其次,产生的离子被加速撞击到金属靶材表面产生溅射;最后,表面被轰击出来的粒子运动到衬底表面进行沉积形成薄膜。另外,二次电子通过电场及磁场的作用,发生漂移运动或在靶材周围做圆周运动,同时靶材表面继续被轰击实现高沉积速率。最终,二次电子的能量消耗完沉积在衬底上[73,74]。

本文磁控溅射沉积系统使用的是沈阳科晶自动化设备有限公司生产的型号为VTC-600-3HD 三把磁控溅射仪,如图 2-2 所示。整个设备由水冷箱、溅射工作仪、膜厚测量仪、溅射电源、机械泵组成,该仪器配置三个靶枪,一个配套射频电源用于非导电靶材的溅射镀膜,另外两个配直流电源用于导电性材料的溅射镀膜。同时,还配套一台膜厚监测仪,能够对所制备的薄膜的厚度进行监测,提供溅射膜厚参考值,进而有效地控制溅射沉积的薄膜厚度。

第 3 章 PET 光学薄膜模具精密电铸实验......................................... 23

3.1 精密电铸实验.................................................. 23

3.1.1 实验材料及前处理.............................................. 23

3.1.2 实验流程及方案................................................ 24

第 4 章 涂层制备工艺参数优化...................................... 31

4.1 Cr 涂层改善 PET 光学薄膜模具精密电铸的正交实验.............................. 31

4.1.1 正交实验过程................................... 31

4.1.2 正交实验结果及分析................................. 32

第 5 章 Cr 涂层改善 PET 光学薄膜模具精密电铸质量分析........................... 40

5.1 表面微观形貌和粗糙度......................... 40

5.2 表面接触角和表面能................................ 42

第 5 章 Cr 涂层改善 PET 光学薄膜模具精密电铸质量分析

5.1 表面微观形貌和粗糙度

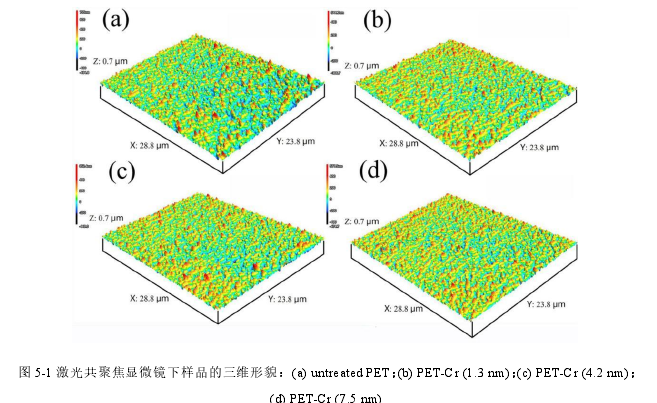

在第三章实验的基础上,利用激光共聚焦显微镜对不同涂层厚度的 PET 光学薄膜表面测量了微观形貌和表面粗糙度。样品表面三维微形貌如图 5-1 所示;样品表面粗糙度轮廓曲线如图 5-2 所示。图 5-1(a)显示的是表面没有沉积 Cr 涂层的 PET 光学薄膜模具,可以看到样品表面突起比较明显,测试的粗糙度均值为 Ra=86.4nm;图 5-1(b)、(c)和(d)分别是PET-Cr (1.3nm)、PET-Cr (4.2nm)、和 PET-Cr (7.5nm)的表面,与图 5-1(a)相比较,溅射 Cr后 PET 表面突起的高度逐渐减少,粗糙度分别为 Ra=84.8nm、Ra=81.1nm 和 Ra=70.8nm。初步分析其原因,随着薄膜沉积厚度的增加,PET 模具表面较粗糙的地方逐渐被整平,在一定程度上降低了表面粗糙度,这种粗糙度的降低也会引起表面粘附能降低。

第 6 章 结论与展望

6.1 结论

光学模具电铸脱模粘附撕裂现象严重地影响着反光膜产品的生产效率。本文实验研究了 Cr 涂层用于改善 PET 光学薄膜模具电铸脱模质量。首先研究分析了 Cr 涂层在溅射过程中的沉积原理及影响因素;其次将经过改性处理的 PET 光学薄膜模具用微电铸工艺进行电沉积镍;最后对溅射 Cr 涂层的工艺参数进行优化,研究分析了各个因素对电铸件表面粗糙度、脱模强度及逆反射系数的影响。同时利用光学接触角测量仪、X 射线衍射仪、X 射线电子能谱仪及光学共聚焦显微镜对溅射 Cr 涂层表面接触角、表面能、薄膜晶体结构、薄膜表面化学状态、表面微形貌进行了表征及分析;利用扫描电镜、逆反射标志测量仪及共聚焦显微镜对电铸镍模具表面微结构形貌、反光性能及表面粗糙度进行了测量分析。并获得了溅射功率、溅射时间、衬底温度、氩气流量、样品台转速工艺参数对微电铸镍模具脱模强度、表面粗糙度及反光性能的影响规律。本文的主要结论如下:

(1) 利用物理沉积的方式在 PET 光学模具表面沉积了 Cr 涂层,用其作为抗粘附涂层,研究了 Cr 涂层形貌及模具表面粗糙度与溅射工艺参数的关系。薄膜沉积量及分布均匀度对涂层表面形貌及模具表面粗糙度有重要影响,其中溅射功率、溅射时间及氩气流量主要影响着薄膜沉积厚度。溅射功率的增大,靶材溅射率变大,沉积到模具表面的量变多使得薄膜厚度增加,模具表面粗糙度先减小后增加,溅射功率为 200W 时表面粗糙度最低;溅射时间与薄膜沉积厚度成正比,时间增加模具表面粗糙度先减小后增加,当溅射时间为 20s时,表面粗糙度最低;氩气流量与薄膜沉积厚度成反比,流量增加模具表面粗糙度增大。样品台转速通过影响着溅射薄膜沉积的均匀性来改变模具表面粗糙度,转速的增加,薄膜沉积分布均匀性增加,模具表面粗糙度降低。衬底温度对模具表面粗糙度影响较小表面变化不明显。综上可知,合理的工艺参数设置对模具表面形貌及粗糙度有着重要的意义。

(2) 含有 Cr 涂层的 PET 光学薄膜模具通过应用于电铸脱模可以有效地降低脱模结合力,并且提高了铸件表面质量及反光性能。通过对比研究,Cr 涂层的存在使得电铸件表面晶体颗粒尺寸减小,表面变得光滑,降低了表面粗糙度;电铸后,电铸件表面微结构具有良好的保真度,结构完好无损,并且提高了铸件表面反射性能。

参考文献(略)