本文是一篇物流论文,本文在建立环形自动拣选系统作业时间模型时,没有考虑订单密度,即订单的间隔时间,以及输送系统和下一作业环节的作业效率。在真实作业场景中,有可能存在货物在输送线上积压等问题,下一步可以运用排队模型进行整个系统的建模。

第1章绪论

1.1研究背景及意义

1.1.1研究背景

中国电商行业发展迅速,根据国家统计局数据显示,截至2021年12月,我国网络线上购物用户规模较2016年4.48亿人上涨至2021年8.42亿人;网上零售额达13.1万亿元,同比上涨接近14%,多种商品的线上购物已经逐渐取代线下购物,线上消费品的零售总额占社会消费品总零售总额的比例高达25%。电商购物使得仓库订单特点从少频次、大批量、商品类别单一化逐渐转变为多频次、小批量、类别多样化。因此,电商行业持续增长的订单数量对电商配送中心的拣选作业环节提出了新的要求。

订单拣选一直被认为是仓储作业中成本最高、出错率最高且劳动强度最大的作业环节,其费用可超过整个物流中心运营费用的50%,订单拣选作业环节中任何错误行为都直接影响到整个供应链的服务质量[1]。电商物流配送中心要求订单响应速度快、准确率高,对订单拣选的效率提出了更高的要求,传统的“人到货”存储模式不再满足电商订单对时效性和准确性的要求。因此,在拣选作业环节许多电商配送中心开始使用“货到人”系统,中研普华研究院的研究显示,2021电商物流智慧物流技术装备领域增速在30%左右,超过全行业的20%平均数。

“货到人”分拣系统是指在物流中心进行分拣操作时,采用自动化仓储系统将商品送往分拣平台进行分拣,实现了商品移动而人不移动的特点。目前国内投入运用较多的“货到人”拣选系统有AGV系统、堆垛机自动化存储系统(Automated Storage andRetrieval System,AS/RS)和多层穿梭车系统(Automated Vehicle Storage and RetrievalSystem,AVS/RS),针对以上三种系统的研究有许多,大多集中于系统性能评估、设备配置、货位优化、路径优化等方面。不同于以上常见的研究对象,环形自动拣选系统是ABB机器人公司与德尚智能合作研发的一套料箱式自动化立体仓库,国内首次运用此拣选系统的企业是阿里巴巴菜鸟网络。

1.2国内外研究现状

环形自动拣选系统是ABB机器人公司与德尚智能合作研发的一套料箱式自动化立体仓库,国内首次运用此拣选系统的企业是阿里巴巴菜鸟网络。国内外关于货到人拣选系统的研究有许多,但是尚未发现针对环形自动拣选系统的文献研究,其拣选模式属于货到人拣选,因此可以参考AGV、堆垛机、多层穿梭车等货到人系统的相关研究。

1.2.1系统性能评估和设备配置方面

(1)国内研究

目前国内以AS/RS、AVS/RS、AGV等货到人系统拣选为研究对象的文献有许多,大多是对系统性能评估和系统配置、调度策略、货位优化等方面进行重点研究。

惠国保[2]通过分析随机存储和存取命令下的双梭堆垛机的作业时间模型和系统的吞吐能力,求得系统是否能够承受指派的作业命令以及如何安排命令的输入,但其并未考虑堆垛机行驶过程中加减速所需的时间。欧阳永强[3]则考虑了堆垛机行驶过程中的加减速过程的能量损耗,以作业能耗、吞吐量、设备成本为目标函数,使用遗传算法求解较优的货架格数、数量、堆垛机加减速度等设备参数最终对仓库进行合理设计。杨玮[4]和赵宁[5]也考虑了加速度对系统作业效率的影响,前者分析了穿梭车和堆垛机结合式仓储系统的加速度对多层穿梭车系统作业时间的影响,以作业时间最小为目标函数,基于改进的遗传算法,对数学模型进行仿真实验,研究发现,将加速因素引入到该数学模型中是合理的,可以在某种程度上提高仓库的运转效率。后者考虑小车加速度和速度,对巡回式自动小车存取系统进行正交仿真实验,结果证明在货架列数较小的情况下提高提升机加速度可以提高系统效率,在货架列数较大的情况下提高穿梭车最大速度可以提高系统效率。

第2章货到人自动拣选系统

2.1常见的货到人系统介绍

2.1.1AGV拣选系统

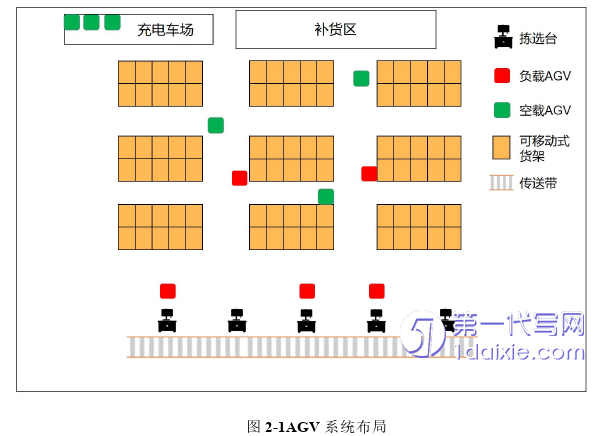

AGV是自动引导小车(Automated Guided Vehicle)的英文缩称,它是一种具有电磁或光学等自动导向设备的设备,可以在特定的环境中,沿着系统预定的路线行驶、停靠和搬运货物。AGV仓库的组成如图2-1所示,主要由AGV、可移动式货架、拣选台、输送线组成,目前多用于生产制造行业、电商行业、仓储行业等。

常见的AGV运行模式有直线式(即每辆AGV搬运小车只在规定的直线上进行搬运作业,这种运行模式是AGV中最简单的一种,适用于小规模少巷道的仓库)、分段式(即每辆AGV搬运小车只负责在预先规定的一段轨道内的搬运作业,适用于多种类型仓库的货物搬运)、网络式(即每辆AGV搬运小车负责多种路线的货物搬运工作,其作业路线呈现网络式,此种运行模式提高了AGV的利用率)。

AGV系统不管是哪种运行方式,其作业流程基本一致:电脑通过无线网络呼叫处于空闲状态下的AGV,AGV接到订单指令后从充电车场前往货架取货,移动到对应货架底部后将货架顶起并带着货架前往拣选台,拣货人员进行货物拣选后将货物放到传送带,同时AGV返回充电车场随时待命。

2.2环形自动拣选系统介绍

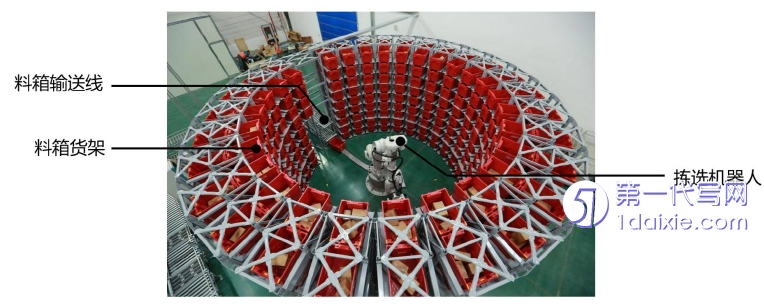

环形自动拣选系统最开始是ABB机器人公司与德尚智能合作研发出的一套料箱式自动化立体仓库,国内首次运用此拣选系统的企业是阿里巴巴菜鸟网络,其环形的货架结构大大减少了拣选时间,提高了电商对订单的响应速度。国内外关于货到人拣选系统的研究有许多,但是尚未发现针对环形自动拣选系统的文献研究。环形自动拣选系统的仓库布局如图2-4所示。

2.2.1环形自动拣选系统构成

环形自动拣选系统如图2-5所示,其硬件主要由拣选机器人、环形料箱货架、输送线和智能拣选台组成,软件主要由WMS和WCS系统组成。拣选机器人位于环形货架的中央,当接收到作业指令后通过旋转和上下移动机械臂进行存取货物,当进行出库作业时拣选机器人抓取料箱后放到输送线的出入货口,然后输送线将货物送至智能拣选台。由于作业空间是环状所以理论上机械臂移动的距离和时间更短,因此便减少了拣选时间,使拣选效率更高。

第3章 环形自动拣选系统作业时间建模及配置 ................................ 21

3.1 环形自动拣选系统作业时序模型 ................................ 21

3.1.1 模型相关变量设计 ............................... 21

3.1.2 设备运动轨迹分析 ............................... 22

第4章 基于两阶段算法的货位优化 ............................ 31

4.1 货位优化相关理论 ...................... 33

4.1.1 货位优化概念 ....................... 33

4.1.2 货位优化目标 ............................ 33

第5章 A企业环形自动拣选系统模型求解 ................................ 51

5.1 A企业环形自动拣选系统货架结构选型 ............................. 51

5.1.1 问题描述 ............................. 51

5.1.2 货架结构对系统效率、成本和占地面积的影响分析 .......... 51

第5章A企业环形自动拣选系统模型求解

5.1A企业环形自动拣选系统货架结构选型

5.1.1问题描述

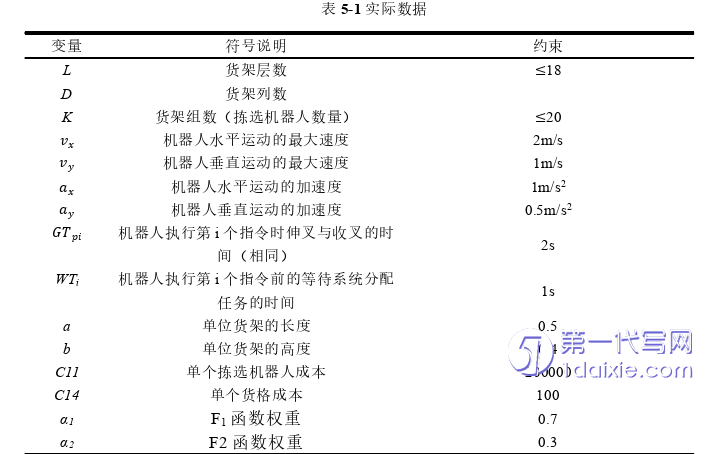

(1)A企业嘉兴智能仓的拣选环节使用5组环形自动拣选系统,货位数量有1300个左右,但是随着企业业务量在不断增加,电子商务的发展对订单响应速度也提出了更高的要求。因此,目前A企业嘉兴智能仓的拣选环节急需扩建,从原先的1300个货位扩展至大约2500个货位,但这些货位划分成多少组拣选机器人、每组需要多少层、多少列是目前A企业需要解决的问题。已知,减去输送线和拣选台的占地面积后,拣选区大约有640m2(长约30米宽约21.5米)仓库面积可放置环形自动拣选系统。经过实地考察获取数据,可得表5-1:

目前,A企业嘉兴智能仓拣选环节采用随机储位按单拣选的拣选模式,因此,在系统建模求解时以某一时段1000个随机指令为例,对目标进行求解。

第6章结论与展望

6.1本文主要研究成果

首先,本文基于A电商企业嘉兴仓库货位扩建的背景,设计其适用的最优货架结构。通过分析系统的作业流程,基于出库作业、货位随机的条件下,分析设备运动轨迹、设备运动时序模型、作业时间组成及多作业间的时序关系,通过Matlab改变货架结构(即货架层数和列数),研究其对拣选时间的影响;建立基于环形自动拣选系统的作业时间模型,以成本最低和作业时间最短为目标函数,通过Matlab得出适用于A电商企业的最优货架结构。以1000个作业指令为例,优化后作业时间为3603秒,与优化前作业时间为3833秒相比作业时间减少了6%。为A企业环形自动拣选系统的布局奠定基础。

其次,为进一步提高环形拣选系统的拣选效率,本文还研究了A企业货位优化问题。通过分析环形自动拣选系统的货架特点和订单特点,运用EIQ分析得出A类共有6种货物品项占据接近55%,B类共有12种货物品项占据接近30%,A类和B类的货物出库数量累计占比达到85.12%由此确定采用ABC分类储存的策略,决定将A类货物和B类货物采用定位储存、C类货物采用随机储存的方式。货位优化数学模型将作业距离和货架重心考虑在内,以作业距离最短和货架重心最低为研究目标,设计基于多色集合理论和遗传算法的两阶段算法针对环形自动拣选系统的货位优化问题建立数学模型。第一阶段基于多色集合理论将货位分为Ⅰ区域、Ⅱ区域和Ⅲ区域,较大程度降低算法的计算复杂程度,提高了第二阶段遗传算法求解的速度。

最后,本文引入A企业订单数据,基于10组25列10层的货架结构进行货位优化。使用多色集合理论和遗传算法求解货位优化模型,得到优化后的目标函数值和优化后的货位坐标位置,随后将优化前后的货位布局相互比较其目标函数值。结果表明,进行货位优化后第一个目标函数值(作业距离)有所降低且下降幅度达到12.87%,第二个目标函数值(货架重心)下降了7.37%。优化后的数学模型有效降低了目标函数值,相应的作业和货架重心都有所优化。

参考文献(略)