1 保温层优化数学模型

石化产品在生产运输过程中,由于生产工艺与设备的要求,一般需要较高的温度和压力。为了减小能耗、节约成本,对石化厂内的高温架空管道加设保温层是最常用的方法。因此,如何选择保温效果最佳的材料和确定经济的保温层厚度是需要研究的重要问题。对于管道保温层厚度的设计,根据目的性和约束条件的不同采用不同的计算方法。一般地,为限定保温层外表面温度,采用表面温度法进行计算分析[1];为限定保温层表面散热热流流量,采用最大允许散热损失进行计算分析[2];为减少输油管道散热损失并获得最佳经济效果,采用经济厚度法计算[3-6]。在实际工程的建设和改造过程中,虽然经济性是最重要的因素之一,但以上几种计算方法只考虑了满足经济上的条件,对是否满足管道运行条件研究较少。基于此,以年管道总费用最小为目标,基于炼厂高温架空管道的实际工况,考虑以保温层外表面温度及保温效率这两个因素为约束条件进行优化计算。

2 实例计算与结果分析

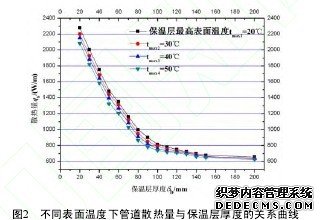

以华南地区某炼厂内常减压装置到原料油缓冲罐之间的管道为研究对象,对其保温层进行优化分析。该管道总长约3 000 m,架空高度为 3 m,年运行时间为 8 000 h/a。管道直径为 400 mm,管材为铬镍钢(18Cr/8Ni),壁厚分级为 Sch20。管内流体为渣油,油温约 250 ℃。现有外层保温材料为岩棉,厚度为150 mm。钢管导热系数为 16.6 W/(m•℃),渣油导热系数为 0.118 W/(m•℃)。年平均环境温度为 26.5 ℃,年平均风速为 5 m/s。选取了 10 余种适用于高温管道的保温材料进行研究,筛选出 3 种较优的保温材料(表 1)。优选出年热力费用与投资费用总和最小的保温材料为岩棉,并确定保温层的经济厚度为 120 mm。虽然岩棉的保温效果差于其他两种材料,但岩棉的价格相对较低,在满足生产与安全运行的前提下,总费用最低:1 MPa低压蒸汽每立方所需成本约 280 元,折合其热价约为 33 元/GJ。优选出的保温材料与该管道现有的保温材料都为岩棉,但是确定的经济厚度 120 mm 较之现有厚度少30 mm;当原保温层由于老化需要更新时,可采用此经济厚度,每米管道总费用可节省 316.7 元/a。利用图 1 优化模型求解程序,根据不同的保温层最高表面温度 tmax,可以得到不同的保温层厚度 δb。当保温层选用岩棉时,根据不同 tmax下管道散热量 qb与保温层厚度b 的关系曲线(图 2)可知:不同 tmax的曲线形状大致相同,b 越大 qb越小。当 0<b <100 mm 时,qb急剧下降;当b >100 mm 时,qb下降趋于平缓;当 150 mm<b <200 mm,qb仅下降 100 W/m,保温效果不明显。可见,保温层的经济厚度出现在大于 100 mm 的范围内,但是继续增大保温层厚度,qb虽然有所减小,但是成本也会大幅度增加。因此,在优选保温层时,可以根据管道运行实际情况,设定适宜的保温层最高表面温度 tmax进行计算。根据不同保温材料在不同厚度b 下的保温效率 (图3),分别比较聚氨酯硬质泡沫塑料(导热系数λ1=0.03 W/(m•℃))、无石棉耐高温硅酸钙(λ2=0.05 W/(m•℃))、石棉硅藻土(λ3=0.07 W/(m•℃))和岩棉(λ4=0.09 W/(m•℃))的保温效率。不同材料的 值均随着b 的增大而增大,当0<b <20 mm,曲线急剧上升;当b >85 mm,曲线明显变缓,趋于直线。根据图 3 可知,每一种保温材料都对应一个最优的保温效率。如聚氨酯硬质泡沫塑料,其最优 =94%,如果 设定过小,就算可以达到保温目的,也不能充分发挥材料的保温性能;如果 设定过大,b 继续增大 也几乎没有增大,导致材料浪费。因此,在对管道保温层进行优化设计时,应针对不同材料选择其最优保温效率。

3 结束语

对如何选择管道保温层材料和经济厚度的问题建立了优化模型,以保温层厚度为决策变量,外表面温度及保温效率为约束条件,年管道总费用最小为目标。该优化模型基于管道运行实际工况和保温材料性能,设定最佳的保温层表面温度和保温效率进行计算,为保温管道设计、更换管道保温层等问题提供了理论基础。