本文是一篇模具毕业论文,本文提出的旋压/辊压成型策略以及工艺参数配合可以应用于实际生产中,对40mm 口径波纹管生产线开发奠定基础。

第 1 章 绪论

1.1 引言

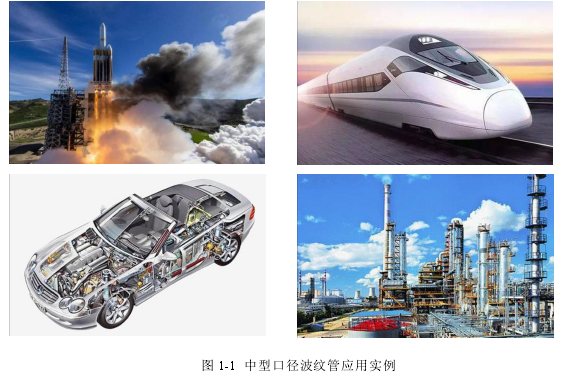

金属波纹管是一种具有环形波纹的柔性薄壳类零件,因其具有良好的弹性、抗腐蚀性等被广泛的应用于船舶、汽车、电子、建筑、石油化工和航空航天等领域[1-4]。中型口径金属波纹管常作为柔性连接法兰,压力缓冲器元件,用于缓解因震动引起的错位、压力变换密闭容器中。大长度金属波纹管常用于室内管道和燃气管路连接,强抗腐蚀性和耐用性上相较于胶管更具优势[5-7]。精密波纹管在航空航天、仪器仪表中也有应用[8,9]。图 1-1 为波纹管在工业中的部分应用案例。随着工业的发展,对金属波纹管的需求越来越大,种类多样化,因而对其成型工艺要求越来越高,质量要求也越来越高。

根据波纹管不同的质量要求以及适用场合,金属波纹管成型方法也多种多样,其中最主要的成型方式有液压胀形、滚压成型、焊接成型、机械胀形等[10-13]。但是这些成型方法只适用于长度较小的管,无法满足对于长度要求大、质量连续性好的薄壁金属波纹管成型。

1.2 中型口径金属波纹管成型技术国内外研究现状

1.2.1 波纹管主要成型技术

金属波纹管于十九世纪被德国人发明并建立了生产线,二十世纪时,一些主要工业国家开始重视并逐渐开展了对波纹管的研究[17,18]。目前,国外已经开发出了多种波纹管成型工艺,类似于旋压/辊压成型方式的是维尔门特工艺法[19],这种成型方式不仅效率高而且产品质量高。

我国对于金属波纹管成型的研究起步较晚,在上世纪六十年代才开始引进相关技术设备,随着我国经济实力的提升以及科学技术的进步,金属波纹管成型技术研究发展较为迅速,与国外的差距也进一步缩小。研究主要集中在成型方式上[20-23]。

1.2.1.1 液压成型

液压成型是目前应用最多,成型质量最好的成型方式[24,25],如图 1-2 所示为液压成型原理,管坯被放置在固定模具中,根据所需波纹管尺寸设计调整凸模尺寸,成型过程中管坯端口封闭,利用液压装置向管坯内部加压,管坯受到压力后塑性变形,管壁沿着模具向外塑性扩展,最终管壁与模具完全贴合达到成型目的。

国内对液压成型研究最多,戴经世和王富云研究采用胀压成型方式来成型金属波纹管[26,27],不同的是前者采用的是从管坯内部用流体作为介质成型的方式,而后者研究的是采用橡胶作为胀压介质在管坯内部加压的成型方法。Hu 利用磁流变弹性体作为介质对薄壁波纹管成型质量进行研究,找出了轴向进给、磁场加载、轴连器是影响成型的主要因素,并改进成型工艺提高波纹管成型质量[28]。赵长财教授推导计算出了在液压胀型中管坯长度变化规律,并通过实验证明了该理论的的准确性[29]。针对液压成型方式中波纹管坯壁厚较大、波高较高,在成型过程中容易发生管坯失稳的现象,范茂宸改进了液压成型技术[30],采用多模具一次成型的方式,成型原理如图 1-3 所示。在第一阶段管材受到液体压力胀压出环形凸起,然后第二阶段对管坯封闭,再从轴向方向上施加压力,利用内压成型出金属波纹管。这种利用多模具分段控制的形式,可以有效地控制液压成型中易发生的管坯失稳现象。而且可以设计不同形状尺寸的模具来成型各种不同截面形状的金属波纹管,若能合理控制初始管坯长度、内压、轴向力和位移及材料的力学性能,就能够成型具有良好壁厚分布和弹性的波纹管。Liu 模拟分析了两个不同规格的波纹管应力分布及回弹特征,用波峰点的径向位移,内点的轴向位移以及最大宽度三个指标来描述回弹后的波纹管轮廓变化[31]。Yuan 等人[32]改进成型工艺提高了波纹管使用寿命。

第 2 章 中型口径波纹管旋压/辊压有限元模型的建立

2.1 材料应力应变曲线的测定

有限元分析(FEA)是对于结构力学分析发展而来的一种现代计算方法,在上世纪五十年代首先在连续体力学领域应用,因其能够有效的分析动、静态特征和各种非线性问题被广泛应用于科学研究和工程技术领域[44,45]。中大口径波纹管成型过程中涉及到了材料弹塑性变形、管坯失稳起皱、应力应变不均匀等问题,这些情况是无法预知的,因此利用有限元软件 ABAQUS/Explixit 对整个成型过程进行模拟仿真,分析成型过程管坯应力应变状态、失效原因,优化成型工艺,在管坯成型时出现的各种失效原因有预期管理,以期成型出最优质的波纹管同时达到节约时间、精力、成本的目的。

为保证模拟结果的准确性,首先通过拉伸试验机,对波纹管成型所使用的 304不锈钢带进行拉伸实验,测定其应力应变曲线。

2.1.1 拉伸材料

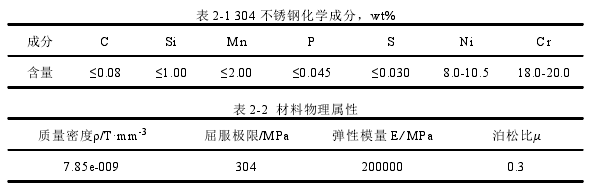

本实验用到的材料是 304 不锈钢带,其基本化学成分如表 2-1 所示,物理参数如表 2-2 所示。

2.2 模具运动参数耦合

2.2.1 模具倾斜角度

旋压模具为螺旋形,而需成型出环形波纹,则要求模具偏转放置,保证在接触位置模具的凸齿垂直于管的中心线。但在成型时模具是不断转动的,单靠成型模具无法保证接触位置始终都平行于管坯,需要通过设计模具套筒来实现既定运动。

采用旋压/辊压联合成型方式,则需要多道次旋压加一道次辊压来实现,第一道次旋压完成后会被送入下一道次继续旋压,因此波形参数对后续模具咬入至关重要。

旋压之后的波纹管形状尺寸主要受到旋压模具的影响,如图 2-6 所示,波纹管的波形、波距主要受到模具牙型宽度、螺距影响,模具直径不同,成型面积不同。因此探究模具对波纹管影响将从模具的齿宽、直径、螺距三个方面进行。

牙型一般采用矩形顶部半圆状,牙形参数是指齿宽,即顶部半圆的直径,牙型尺寸直接影响了成型出波形的变化,模具螺距决定了成型出波纹的螺距,螺纹圈数影响成型力和波纹管同一位置成型次数,模具的内径决定了模具与管的接触面积,接触面积越大,塑性变形力越大,成型稳定性越好,但是管壁也更易发生弹性变形,接触面积小则成型力越小,成型不稳定,但是管壁的弹性弯曲也更小。螺纹过渡角度由 0°逐渐线性增加到最终高度。

第 3 章 波纹管旋压/辊压成型模具设计与模拟分析...........................23

3.1 波纹管成型主要影响因素....................................23

3.1.1 波纹管中的扭矩...................................23

3.1.2 波纹管的弹性回弹...................................24

第 4 章 旋压/辊压联合成型模拟与分析......................50

4.1 连续成型的有限元模拟.................................50

4.2 连续成型压下量分布规律.................................51

4.2.1 压下量均布分布时波纹管成型状况......................................51

4.2.2 调整压下量分布..................................52

第 5 章 旋压成型实验装置设计及实验验证..........................61

5.1 实验台的设计与搭建.............................................61

5.1.1 固定装置的设计..................................61

5.1.2 主轴的设计...................................61

第 5 章 旋压成型实验装置设计及实验验证

5.1 实验台的设计与搭建

实验装置仿照现有的波纹管旋压成型装置设计,与成型装置不同的是,实验装置需要进行各种参数的实验,设计时需要满足如下要求

(1)压下量能够任意调节;(2)可以调整倾斜角度;(3)模具可以任意更换;(4)转速可以任意调节。

5.1.1 固定装置的设计

固定装置位于模具前端,主要有支撑导管,模具固定在主轴上,因此采用前后连杆链接中空的设计,固定装置会随着主轴转动,导管与支撑装置采用轴承链接。固定装置主要起固定和导向作用,让管坯顺利进入模具成型,同时避免成型过程中波纹管发生径向移动;模具也固定模具。

5.1.2 主轴的设计

主轴由圆盘和滑块组成,圆盘中空,圆盘上设置滑槽,滑槽两侧设置螺栓孔,滑块嵌入到滑槽中,主轴功能主要包括

(1)支撑固定装置;(2)固定模具,让模具随主轴旋转;(3)调节模具压下量;(4)对成型后波纹管起导向作用。

5.1.3 模具的设计

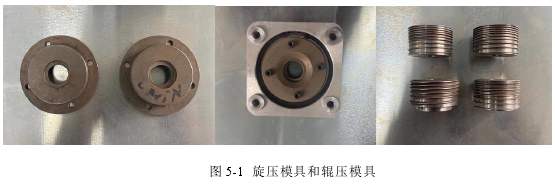

模具包含三个部分,旋压模具,轴承和夹具,模具的运动包含了公转和自转,因此设计出夹具和模具配合,夹具带动模具公转,模具在夹具上利用轴承自转,图5-1,由于三个部件之间配合精密,拆卸不便,一般情况下,每个模具需要设计出各自的夹具和轴承。

结论

本文是以 40mm 口径波纹管旋压/辊压成型模具开发和工艺优化为研究对象,利用 ABAQUS/Explicit 有限元软件对整个成型过程进行模拟优化,得出了一下结论:

(1)基于旋压/辊压联合成型技术对成型过程进行有限元转化,建立了单道次有限元模型,实验得出材料的力学模型,验证了模拟策略的可行性以及准确性;

(2)基于控制变量的方法,模拟了在不同模具尺寸参数、工艺参数、管坯壁厚对波纹管成型质量的影响,根据模拟结果确定了旋压/辊压模具尺寸、工艺参数、管坯壁厚;

(3)提出了成型 40mm 口径波纹管的联合成型策略,并建立旋压/辊压联合成型的有限元模型,联合成型出预期波纹管,优化了成型工艺和模具参数配合,提高了波纹管波形参数和成型质量;

(4)对每道次成型后波纹管进行分析,得出波纹管壁厚变化规律,应变分布情况,位移变化以及危险截面等;

(5)设计并制造了实验装置,根据模拟参数进行了不同压下量、成型速度、模具偏转角度的实验,实验数据与模拟数据对比,成型实验和模拟结果基本吻合,验证了模拟结果的准确性,得出了以此成型策略进行模具开发和生产线建造的可行性。

本文提出的旋压/辊压成型策略以及工艺参数配合可以应用于实际生产中,对40mm 口径波纹管生产线开发奠定基础。

参考文献(略)