本文是一篇模具毕业论文,本文首先对 3C 光学玻璃透镜模压成形的背景和意义做了介绍,概述了模压成形技术的国内外研究现状以及对未来发展趋势进行了预测,其次阐明了光学玻璃的成形机理并结合有限元仿真技术对成形过程进行数值模拟。分别从玻璃材料的粘弹性特性、热机械性质、热膨胀系数、比热容以及热流变特性等方面进行了叙述,对麦克斯韦模型、开尔文模型、伯格斯模型以及广义麦克斯韦模型进行了比较分析,探讨了玻璃材料的应力和结构松弛现象和规律,得出了较为适合描述玻璃在成形过程中变化的模型。

第一章 绪论

1.1研究背景及意义

近年来,光电通讯以及 3C 产品的消费有了显著的增长,并且随着物联网的发展和5G 时代的来临,3C 产品与物联网的行业联合促使了智能家居的诞生。智能家居因其实用便利、安全可靠以及功能强大而被大众所广泛接受,如智能安防系列、智能开关系列以及智能照明系列等。根据智能门锁市场的发展变化与趋势显示,智能安防是智能家居中最具刚性需求的产品,而作为各个场所的第一道安全防线,智能门锁成了大众关注的焦点。从最早的机械锁、到后来的电子锁和智能锁,再到近些年来发展势头强劲的以指纹识别为代表的新生代智能锁即指纹锁。科学技术的发展及其产业化渗透也触发了锁业的革命。此外,在 3C 产品中,尤其是智能手机和其他电子设备的更新换代较为迅速,虽然智能手机的设计周期大约为 10 年,但其实际使用寿命不到 3 年[1]。因为智能手机的外观和和功能变得越来越重要,消费者产生了一种使用快速更新和更有创意的手机替换过时手机的想法。尼尔森的调查显示,超过三分之一的手机用户拥有多部手机,这表明多部手机的使用在快速增长。所有的智能门锁以及智能手机均配备有玻璃触摸屏。外观创新也将成为市场竞争的一个重要因素,因玻璃面板透明度较高、触感较好以及指纹识别的成功率较高被广泛用于智能门锁的制造,且 3D 曲屏玻璃面板因其独特的光学性、热稳定性、机械性质及外观美学将成为智能指纹锁差异化的重要工具之一[2]。以智能锁面板为例多数 3C 产品都配备 3D 玻璃面板,如图 1-1 所示。

1.2国内外研究现状及进展

1.2.1 非球面玻璃加工技术发展现状

非球面光学玻璃是指从中心到边缘其曲率半径连续发生变化,理论上可以由多个参数来决定其面型。与其他光学元件相比,具有成像质量高、系统识别能力强、体积小、装配要求低等特点。因此,随着非球面光学元件的广泛应用,非球面玻璃的加工技术也受到了国内外学者的广泛关注[9-10],其发展过程如 1-4 所示。

在 20 世纪 50 年代,玻璃透镜的加工方法主要是手工磨削与研拋,是由美国学者提出的金刚石车削技术,其效率极其低下,对工人技术水平要求较高。之后,离子束抛光(IBP)和电解过程修整技术(ELID)的发展促使自动控制机床的问世,使得玻璃透镜的加工过程初步实现了自动化,但其仍不能满足低成本、高效率、高质量、无污染的生产要求,不利于实现全面推广[11-13]。

近年来,面对庞大的市场需求,非球面透镜的供应明显不足,采用传统的非球面加工方法已不能满足市场需求。因此,光学玻璃模压成形技术迅速发展,它具有高精度、低成本、短周期、无污染等优点。已成为目前为止最先进的光学元件制造技术。该技术是在一定温度、压力条件下,玻璃元件在高精度模具中被压制变形,可以快速得到具有最终产品形状和光学功能的玻璃透镜[14]。玻璃模压成形工艺大致分为三个阶段:加热浸泡阶段、成形阶段和退火冷却阶段。在加热和浸泡阶段,首先向模腔中输入惰性气体,如氮气(N2)等,通过流动净化模腔中的空气。

第二章 光学玻璃模压成形及有限元仿真基本理论

2.1 光学玻璃的粘弹性特性

材料的粘弹性特性表示材料具有固体和流体的双重属性,在加工过程中玻璃材料的特性是随着温度不断变化的,当玻璃处于过渡区域温度以下时,此时玻璃表现为固态特性,以发生弹性形变为主,当温度继续上升时,玻璃会由固态进入熔融态,此时表现出粘弹性特征[50]。

2.1.1 玻璃材料的粘弹性模型

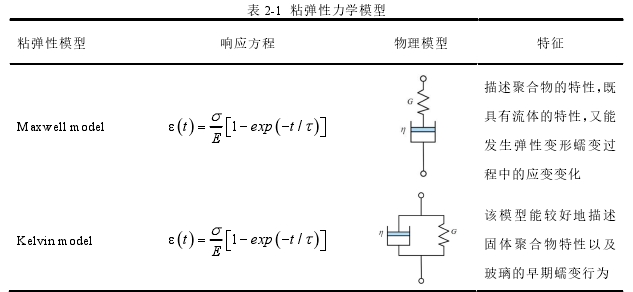

工程中常采用粘弹性力学模型来描述物体材料的粘弹性特性,常见的粘弹性模型有麦克斯韦模型、开尔文模型、伯格斯模型以及相应的广义模型。其中麦克斯韦模型适合描述以流动性为主的变形,而另外两中模型常用于描述固体聚合物的变形特性。到目前为止,普遍认为广义麦克斯韦模型是最适合描述玻璃材料的高温变化特性,因为该模型考虑到了不同时间段的松弛变化,与材料的实际变化较为接近。工程中常用的粘弹性力学模型如表2-1所示。

2.2 光学玻璃的热机械性质

玻璃材料在模压成形过程中,它不具备固定的熔点,,随着温度的持续升高,玻璃材料易发生软化导致粘性持续降低,最后成为玻璃溶体,表现出流体的特性。而在一定温度下又会冷凝成固体。玻璃材料在不同温度区间表现出不同的特性,因此研究玻璃材料的热机械性能对模压成形有限元仿真具有重要意义。

玻璃材料的应变和应力变化关系可用胡克定律来描述,其中的弹性模量是衡量材料产生弹性变形难易程度的指标,其值越大材料发生弹性变形所需的应力也越大[62]。

在玻璃元件的退火冷却过程中,玻璃温度由模压温度下降到室温,玻璃的体积也会因温度的突变而随时间发生变化,这种体积由于温度的改变而随时间变化的现象称为材料的结构松弛[66-68]。

MSC. Marc 是常用的热力耦合模拟分析软件,具有方便的操作界面以及高精度的收敛求解技术,能够较好地模拟成形过程玻璃材料的变化规律。本节利用 MSC.Marc 软件,建立玻璃-模具的有限元仿真模型。通过对指纹锁玻璃面板加工过程的仿真模拟,获取玻璃元件在整个过程中的温度变化、残余应力以及形状偏差等情况,有助于更深层次的研究玻璃盖板模压成形过程中的成形机理。

第三章 指纹锁玻璃面板模压成形数值模拟 ....................... 27

3.1 引言 ......................................... 27

3.2 有限元仿真模拟试验设计 ..................................... 27

第四章 手机盖板模压参数对良品率及能耗的影响 ................................... 37

4.1 引言 ................................. 37

4.2 建立材料热传导模型 ............................. 37

第五章 模压成形设备与工艺参数优化 ................................. 49

5.1 引言 ..................................... 49

5.2 模压成形设备 .................................... 49

第五章 模压成形设备与工艺参数优化

5.1 引言

利用有限元数值仿真与模压成形技术相结合对成形透镜的应力、形状偏差进行了模拟预测。在实验过程中,分为加热阶段、模压阶段、退火和冷却阶段,采用多工位流水线作业,有效的提高了生产效率。模压成形加工的主体设备是多工位光学玻璃透镜精密模压成形机床,该机床重约 880Kg,尺寸为 1300(长)×1100(宽)×1500 mm(高),并且由 PLC 控制柜来控制,是一套自动化较高的模压成形设备。

本章采用量子粒子群算法(QPSO)和反向传播神经网络(BPNN)相结合的多目标优化算法对实验结果进行优化。该算法以实验数据为输入,返回一组非主导解(pareto 前沿)作为输出。与经典的粒子群优化方法不同,量子粒子群优化算法利用了来自于量子物理代替了从经典物理领域更新算法中的位置。它有效地改进了粒子搜索,避免了局部最优解[89-90]。此外,BPNN 用于生成适合度评估模型,该模型可纳入 QPSO 算法中。借助多目标优化,寻找玻璃产品的良品率与能耗之间的平衡关系,以得到具有高质量低能耗的最优参数方案。

结论与展望

论文研究结论

(1)本文首先对 3C 光学玻璃透镜模压成形的背景和意义做了介绍,概述了模压成形技术的国内外研究现状以及对未来发展趋势进行了预测,其次阐明了光学玻璃的成形机理并结合有限元仿真技术对成形过程进行数值模拟。分别从玻璃材料的粘弹性特性、热机械性质、热膨胀系数、比热容以及热流变特性等方面进行了叙述,对麦克斯韦模型、开尔文模型、伯格斯模型以及广义麦克斯韦模型进行了比较分析,探讨了玻璃材料的应力和结构松弛现象和规律,得出了较为适合描述玻璃在成形过程中变化的模型。

(2)结合广义麦克斯韦模型以及应力和结构松弛现象建立了指纹锁玻璃面板模压的有限元模型,根据实际加工过程对模型设置边界条件和初始条件,之后利用软件MSC.Marc 进行数值模拟。预测了玻璃元件的温度分布、形状偏差以及残余应力的变化规律,选取模压温度、加热速率以及冷却速率等工艺参数进行分析,得出了其对玻璃材料成形质量的影响规律。

(3)基于单因素分析方法研究了模压温度、加热速率、冷却速率对最大残余应力以及形状偏差的影响。结果显示,当成形温度为 670 °C 时,玻璃元件残余应力最小以及温度分布较为均匀,考虑残余应力和温差分布的共同结果,在成形温度控制在 670 ℃,加热速率为 2.0 °C/s,冷却速率为 0.5 °C/s 时,残余应力较小。当加热速率为 2.0 °C/s,冷却速率为 0.75 °C/s 时,成形玻璃表面形状偏差较小。结合仿真结果,利用 3D 高精度扫描仪进行激光扫描以测量玻璃面板表面误差,结果表明,在 GMP 过程中,指纹锁玻璃面板表面最大误差出现在中间部位。这是因为在退火冷却过程中,产品边缘靠近模具两侧,中间部分收缩低于边缘,导致产品中部表面贴合误差较大,但最大误差小于0.05mm。

参考文献(略)