本文是一篇模具毕业论文,本文选用 ABAQUS 有限元分析软件,建立了辊轮式模具头体多点拉弯的有限元模型,对铝型材进行三维拉弯。对辊轮式模具头体多点拉弯的应力应变情况进行了研究,讨论了辊轮式模具头体多点拉弯中的局部变形特征,模具头体对应力应变产生的影响等内容,通过正交试验分析,确定了最佳的工艺参数组合。

第 1 章 绪论

1.1 前言

近年来,环境和能源等问题是人类历史上正在面临的最艰难的考验,节能减排是未来发展的主要趋势和方向。经济水平的增长最显著的标识就是个人汽车保有量的增加,汽车越来越多意味着汽车尾气引起的环境问题也会越来越多,正在威胁着地球的生态环境[1-3]。飞机、汽车、高速轨道交通的制造技术的发展方向一直是向着低成本、轻量化等先进制造方向迈进[4]。

汽车轻量化能有效的降低能源的消耗,据统计车辆减轻 3%的自重,可以降低 1.8%-3.0%的油耗,据报道截至到 2020 年我国约有 4 亿辆机动车,其中汽车所占比例约为70%,汽车轻量化对节能减排和减小环境污染贡献巨大[5,6]。采用合理的汽车轻量化设计不仅能节能减排,在不破坏车辆强度的前提下,汽车轻量化还可以提高车辆多种性能,和提升车辆驾驶感受,减少车辆惯性带来的影响,有效地降低汽车制动距离,提升汽车产品的市场竞争力[7,8]。

轻量化最常用的材料为铝合金材料,因为铝合金的比强度高、有良好的延展性且密度小,回收利用率高[9,10]。铝型材具有良好的机械加工性能,符合现代社会轻量化的要求,被广泛的应用于车辆、飞机和高速铁路交通等领域[11,12]。

拉弯技术就是型材与板材的拉伸弯曲技术[13],首先被应用于战斗机的蒙皮制造,随着社会的不断进步,工业智能化的快速普及,该技术被广泛应用于高速轨道交通、汽车、飞机等加工领域[14,15]。拉弯工艺是制件进行弯曲成形的同时,通过控制夹钳对型材施加切向拉力,将型材截面内部的应力状态改变为拉应力的工艺[16]。拉弯成形的优点:成形精度高、可以对复杂截面进行加工、可以减小型材弯曲成形时的回弹量。

随着制造业的快速发展,人们对各种零件需求的多样化,传统方法所制造的零部件已经无法满足制造业的需求。对于一些特殊用途的零件单靠传统的二维成形技术已经无法满足,需要进行三维变形加工,但三维成形制件制造工艺还不成熟,成形方法仍然处于探索阶段[17,18]。

1.2 拉弯工艺研究现状

1.2.1 拉弯成形工艺

目前铝合金型材的成形主要采用拉弯成形工艺。该工艺是利用与型材绑定的夹钳和模具之间的相对移动,型材在拉力和弯矩作用下,会产生一定量的塑性变形,使型材逐渐与模具贴合,生产出符合标准目标制件的加工过程[21]。该工艺与弯曲工艺比较,特点是在型材弯曲的同时,利用夹钳在径向施加拉力,可以使型材内侧压应力变为拉应力,令型材内部的应力分布更加均匀,达到减小回弹的目的,还可以提高型材的成形质量和成形精度[22-24]。

根据不同工作原理拉弯机主要分为 3 种[25,26]。

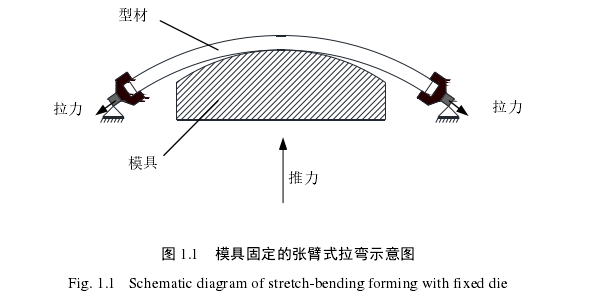

(1)张壁式拉弯成形

张壁式拉弯机的成形有两种形式:其中一种是将模具固定在操作台上,如图 1.1 所示,通过夹钳来控制型材的移动和拉伸来使型材与模具逐渐贴合,制成目标制件。

第 2 章 辊轮式模具头体多点拉弯成形工艺基本理论与有限元模型

2.1 引言

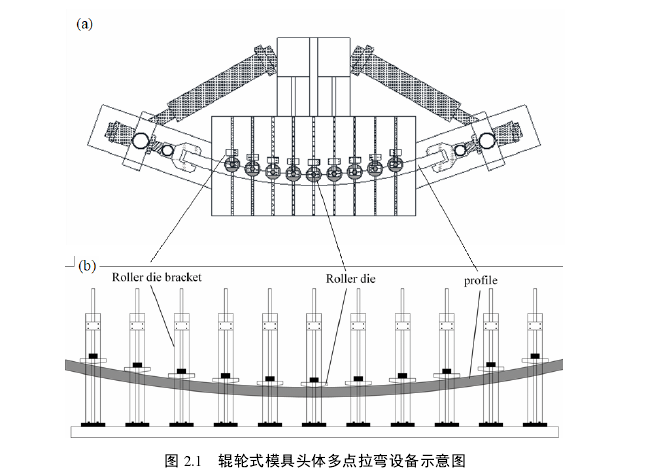

辊轮式模具头体多点拉弯成形技术是一种结合了拉弯成形和多点成形思想的新型成形工艺,可以在不卸载的情况下使型材在不同维度上拉伸弯曲,一次性成形三维制件,可以解决传统拉弯工艺中修模困难,模具制造成本高,一套模具只能成形一种制件的问题[81]。

辊轮式模具头体多点拉弯也存在着一些问题,即型材与模具不能完全贴合,成形过程中影响成形结果的工艺参数增加了,为了对型材的成形规律进行掌握,采用有限元分析软件,对成形的过程进行数值模拟,通过对模拟的结果分析,选取最佳的工艺参数,减小试验的成本,节省研发的时间。本章介绍了辊轮式模具头体三维拉弯工艺的成形原理,辊轮式模具头体三维拉弯机的参数,利用有限元分析的理论知识,建立了辊轮式模具头体多点拉弯成形的模型。

2.2 辊轮式模具头体多点拉弯工艺

对于传统的拉弯成形过程,所使用的模具均为整体模具,有的模具尺寸很大,修模和设计模具的时间长,导致生产效率慢。对一些需要小尺寸、非大批量生产的零件,制造过程更加困难。型材在拉弯过程中需要将型材拉伸至塑性变形状态,具有一次成型的特点,因此无法对传统的拉弯件进行三维成形,只能在成形制件卸载后换另一个维度继续弯曲,所以需要对二维的传统拉弯工艺进行改进,研究出可以满足需求的三维拉弯工艺。

图 2.1 为辊轮式模具头体多点拉弯设备示意图。辊轮式模具头体多点拉弯工艺运用了多点成形的思想,将整体模具离散为辊轮式多点模具。以前的拉弯工艺只能对二维型材进行加工,改进工艺后,型材在进行传统的拉弯之后,可以在另一维度上继续进行成形,一次性制造出三维结构件。

辊轮式模具头体多点拉弯成形选取上文所述的 P(预拉伸)-M(弯曲贴模)-P(补拉伸)法进行拉弯成形,过程可以分为如下几个步骤[82]:

第 3 章 辊轮式模具头体多点拉弯中局部变形和局部应力分析 .............. 29

3.1 引言 ...................... 29

3.2 辊轮式模具头体多点拉弯中局部变形特征 ................................... 29

3.2.1 辊轮式模具头体离散模具导致的局部变形 ......................... 30

3.2.2 辊轮式模具头体离散模具导致的局部应力 ......................... 33

第 4 章 辊轮式模具头体多点拉弯模具头体对成形产生的影响 .............. 45

4.1 引言 ........................... 45

4.2 模具头体形状对成形制件的影响 ................................ 45

第 5 章 基于不同加工参数的正交试验分析 ....................... 63

5.1 引言 ..................................... 63

5.2 正交试验的介绍 .............................. 63

第 5 章 基于不同加工参数的正交试验分析

5.1 正交试验的介绍

实际的研究工作中,若要讨论不同的因素对成形结果产生的影响需要对每个因素单独进行试验。如果该试验的影响因素比较少,可以通过逐一试验的方式对其进行分析。但实际上影响试验结果的因素往往较多,如果对每个影响因素进行试验验证,不但会花费大量的时间和精力,甚至有些影响因素的试验由于试验条件的限制可能无法进行,还有些因素对试验结果的影响很小。所以需要找到一种不需要进行大量试验,还可以获得较为准确的结果的试验方法。正交试验就是利用少量的试验,就可以反映出全局试验情况的方法,使用该方法可以提高试验效率[93]。

正交试验方法是利用正交表来进行试验方案的设计,在表中选取出一些具有代表性的试验数据,来获得合理的结论和较准确的试验结果。此试验方法适用于变量因素多,试验复杂的试验,可以通过试验得出各个影响因素对试验的影响规律,选取出最佳的试验组合。根据最佳试验组合对整个试验进行分析。在航空航天,高铁等领域正交试验方法被广泛应用[94]。

在进行试验之前,首先应该根据自己的研究内容,来进行统筹安排,合理的制定试验方案是设计试验中最重要的一环,考虑好如何对实验结果进行评定,来检验试验方案是否能够达到预期目标。其次,需要根据已有的经验来选择对试验影响最大的因素及水平,或者选择一些目前还未能确定其因素是否影响试验结果的因素及水平。

第 6 章 结论与展望

铝型材由于其具有良好的机械加工性能,符合现代社会轻量化的要求,广泛的应用于车辆、飞机和高速铁路交通等领域。拉伸弯曲成形的优点是成形精度高、可以对复杂截面进行加工、有效的减小弯曲的回弹量。对于一些特殊用途的零件单靠传统的二维成形技术已经无法满足,所以急需进行三维变形加工工艺的开发。

本文选用 ABAQUS 有限元分析软件,建立了辊轮式模具头体多点拉弯的有限元模型,对铝型材进行三维拉弯。对辊轮式模具头体多点拉弯的应力应变情况进行了研究,讨论了辊轮式模具头体多点拉弯中的局部变形特征,模具头体对应力应变产生的影响等内容,通过正交试验分析,确定了最佳的工艺参数组合。

本文的研究内容及结论如下:

(1)对 L 型截面型材进行辊轮式模具头体多点拉弯成形和传统模具拉弯成形工艺进行有限元模拟,对模拟结果进行比较,发现辊轮式模具头体多点成形中,在模具头体处的应力和应变存在一定的波动,表明辊轮式模具头体多点成形的型材和模具的接触区产生了应力集中和局部变形,但是实验研究表明,变形量在工程应用允许范围内,与其模具头体可调,控制制件回弹方便来说,该技术具有明显的优势。

(2)针对 L 型截面和 T 型截面型材的辊轮式模具头体多点拉弯过程进行分析,说明了型材在辊轮式模具头体多点拉弯中的局部应力和局部变形的分布情况和影响规律。有限元模拟结果表明,成形制件上不同层的厚向应力和应变的分布趋势类似,但每层的数值不同。在型材与模具接触的区域,制件的厚向应力和应变均出现明显的波动,越靠近模具层的应力应变值波动越大,越靠近夹钳处应力应变变化的差值越大,型材整体呈现减薄的趋势,靠近模具处的型材受到的局部应力和局部变形最大,若局部变形很严重,宏观表现出表面压痕。

(3)针对 L 型截面铝型材的辊轮式模具头体多点拉弯成形,对模具头体对成形制件产生的影响进行了系统的分析,说明了模具形状和模具型面对成形制件的影响规律。有限元分析结果表明,辊轮式模具头体组合成的曲面越符合整体模具的包络面,型材的应力分布越均匀,成形质量越好。在辊轮式模具头体多点拉弯中,应该选择每组模具形状不同的模具,模具型面应该选择与型材接触面积大的模具型面进行加工,可以有效的减小应力集中和压痕,提高制件的成形质量。

参考文献(略)