第1章 绪论

1.1 课题来源及意义

高压脉冲放电技术是一项新兴技术,不仅在国防领域发挥着重要作用,在民用工业等领域也得到了迅猛发展。我国目前的建筑面积已经达到了近 600 亿平方米,随着经济的发展,城市化的进程加快,每年新建和拆除的面积也在持续增加,我国每年城镇建筑竣工约 20 亿平方米,而每年约有 4.6 亿平方米建筑将要面临着拆除重建[1]。随着人们对社会需求的改变,工程拆除的需求也将日益增大。人工拆除、机械拆除和爆破拆除是目前应用较多的拆除方式,其具体优缺点如下所示:

(1)人工拆除。人工拆除法主要是工人使用工具将建筑物或构筑物拆除、解体、破碎。拆除施工耗时长,易受天气影响,拆除速度慢,且拆除操作需大量劳动力,高空作业还伴随一定的危险性。因此,人工拆除的安全程度较低,适用于拆除施工现场较小的情况。

(2)机械拆除。这种方法是利用挖掘机、鹤嘴锄、重锤等施工机械对建筑物进行解体。机械拆除方法比人工拆除效率高,作业时间短,不需要人员直接与作业现场联系,安全性相对较好,但对场地要求较高,如道路宽度等。机械拆除对材料破坏较大,部分建筑材料无法进行回收利用。同时伴有扬尘和噪声等环境污染[2]。

(3)爆破拆除。炸药爆炸产生的冲击荷载作用在混凝土结构上,使得混凝土内部产生拉应力,从而达到破碎建筑物的方法。可对爆破拆除的范围、能量的大小进行控制,对可再利用的拆除物资损伤较大,扬尘较多[3]。爆破方法往往不能彻底的拆除,还需后续的人工或机械进一步施工。

高压脉冲破碎技术在机械、建筑、冶金、开矿、化学、医学、轻工业等工程领域中应用较广,油层解堵、土体压实、岩石破碎、体内碎石领域中高压脉冲放电技术所发挥的效果显著,该技术的主要特点包括以下几点:

绿色环保。不同于机械、爆破等传统破碎技术,高压脉冲放电破碎技术噪音小、扬尘少、安全性高,比其他方法更适于密集型建筑物群拆除工作。

..............................

1.2 国内外研究现状及分析

1.2.1 国外研究状况

1938 年,前苏联科学家 Л·А·尤特金[4]最先提出并开始研究在液体介质中高压火花放电区域内的变化规律,为了提高冲击波对物体产生的机械能,尤特金减小气体和蒸汽层厚度,缩短放电持续时间,提高单个脉冲功率。实验表明,脉冲电流越短,其波前越陡,幅值越高,则液电冲击越短越强,其爆炸作用越剧烈,与此相反,脉冲电流越长,幅值越低,则液电冲击越长,其破坏作用越弱。

1944 年,道克劳夫斯基提出了利用电容器将低功率电能储存起来,当储存达到某一值时,通过电容器对液体中放电,将高功率电能释放出来,可在液体中形成冲击波源。Л·А·尤特金通过了大量的实验和理论研究,将液中放电现象称为液电效应。通过电极将高功率电能释放到液体介质中进行放电,电极之间的液体介质能量快速集聚,从而发生多种复杂的物理变化和化学变化。

20 世纪 70 年代,苏联的托木斯克理工大学[5]发现高压脉冲放电产生的冲击波可以击穿岩石、混凝土等材料,受到莫斯科科学院高度重视,并进行科研研究,同时托木斯克理工大学将液电效应引入到油田开采工作,并取得较好的应用效果。

1986 年,B.M. Hawrylewicz 等人[6]通过将高压电瞬间导入到水中的实验,发现了岩石在水中电裂的变化过程,在将水中通入高压电的过程中可以产生的非常高的压力,为破碎或分裂岩石创造了机会,实验中为了削弱岩石的抗张强度并实现均匀定向劈裂,在测试样品中钻取的孔周围开有缺口,对缺口的影响进行了理论分析,并与实验数据进行了比较。

.........................

第2章 高压脉冲放电混凝土破碎基本理论

2.1 高压脉冲放电破碎方法

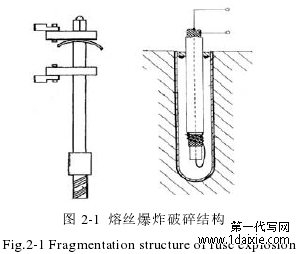

脉冲放电破碎方法具有绿色环保等优势,吸引了大量学者的关注,其中俄罗斯学者在脉冲破碎放电方面的研究较为深入,我国对于高压脉冲放电的研究尚处在初步研究的阶段。熔丝爆炸、液电效应和直接放电是脉冲放电的三种主要方式[30]。

2.1.1 熔丝爆破技术

图 2-1 熔丝爆炸破碎结构

.......................

2.2 高压脉冲放电引起的冲击压力

高压脉冲放电是一种新兴的岩石破碎技术。高压脉冲放电过程首先是通过电容器进行电能储存,通道击穿后,电容器向水中放电的电流可达几十 kA 至几百 kA[38]。由于通道中形成弧形的等离子体通道,通道内温度快速升高,水中有气泡产生,气泡膨胀,冲击波以冲击压力的形式作用到混凝土结构上,将电能最终转化成机械能[39]。该高压脉冲所释放的冲击波以球形向外辐射,在混凝土内部产生拉应力,当其超过最大抗拉强度时,结构开始产生裂缝。

2.2.1 冲击压力发展过程

先导和流注。高压脉冲放电同时伴随着先导和流注的产生,先导或流注的现象发生在预击穿阶段[40]。在气体放电过程中,一般要经历电子雪崩、流注、先导、主放电等四个阶段[41]。放电过程中形成的等离子体是物体的第四态,是原子被激发后形成的电子与离子的混合物,共同组成等离子通道[42]。

水激波。通过电容器将低功率电能储存起来,通过电极在水中进行放电,在高电流作用下,水中形成了大量高温高压等离子体[43]。高温高压下放电通道向外迅速扩张,再由于水介质的压缩性很小,使得形成的水激波向外扩张。

气泡脉动。将高功率电能通过电极导入水中时,电极周围水分子汽化并伴有少量空气掺入[44],随后,气泡不断膨胀,达到某一值时,气泡开始收缩,以此反复数次,在大气压强作用下达到平衡状态,使混凝土构件被震裂[45]。

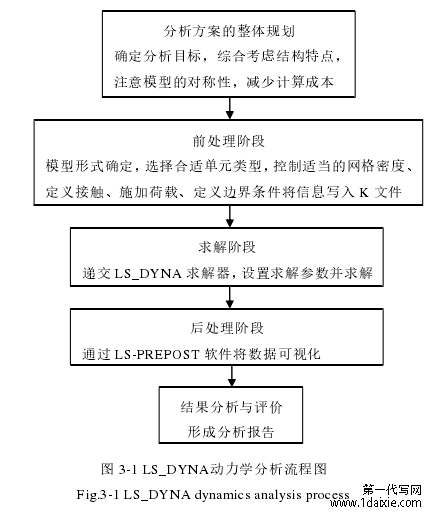

图 3-1 LS_DYNA动力学分析流程图

第 3 章 基于 ANSYS/LS_DYNA 的混凝土构件非线性动力分析模型 ..................... 16

3.1 ANSYS/LS_DYNA 软件 ....................................... 16

3.1.1 ANSYS/LS_DYNA 软件介绍 .......................................... 16

3.1.2 ANSYS/LS_DYNA 基本求解过程 ................................ 16

第 4 章 仿真结果分析及施工建议 ............................. 25

4.1 混凝土试件模型.................................. 25

4.1.1 模型建立 ...................................... 25

4.1.2 单排钻孔布置 ............................. 26

结论与展望 ............................................... 42

第4章 仿真结果分析及施工建议

4.1 混凝土试件模型

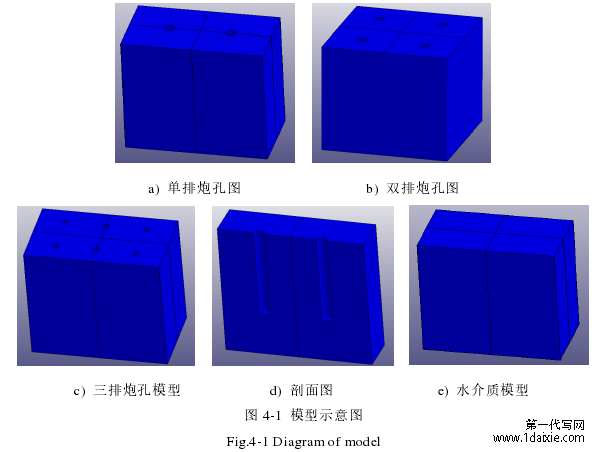

4.1.1 模型建立

对混凝土梁及混凝土柱沿纵向布置的炮孔,两孔间的裂缝开展由仿真模型中的两个孔进行模拟,对混凝土板纵横两方向相邻两炮孔间的裂缝开展情况简化为四个炮孔进行模拟,以孔径 50mm 孔间距 400mm 截面尺寸 600mm×800mm的混凝土梁为例,沿纵向布置的单排炮孔如图 4-1 a)所示模型进行模拟;沿纵向布置的双排炮孔如图 4-1 b)所示模型进行模拟;沿纵向布置的三排炮孔如图 4-1 c)所示模型进行模拟,沿混凝土梁顶面垂直向下钻孔孔深取为梁高的三分之二,其剖面图如图 4-1 d)所示,钻孔中液体通过流固耦合的方法进行耦合计算[75]。

图 4-1 模型示意图

结论与展望

结论

本文应用仿真软件 ANSYS/LS_DYNA 对高压脉冲放电碎石技术进行深入数值模拟分析,得出主要结论如下:

1. 混凝土梁、板、柱构件统一选择 50mm 孔径,边(端)距 250mm,孔间距 400mm,孔排距 400mm 为最优方案。相同间距下随着孔径的增大,破碎效果越来越好,对于 30mm、50mm、70mm 孔径,当孔间距为 400mm 时裂缝均连通,同时考虑到施工效率的影响、施工工具的限制以及破碎效果,优选孔径为50mm。因此孔径达到 50mm 孔间距达到 400mm 时,混凝土梁、板、柱钻孔间及钻孔到混凝土外边缘裂缝均连通,达到破碎效果。

2.对于混凝土梁,当梁宽小于等于 500mm 时采用单排布孔形式,当梁宽在500mm~900mm 之间时采用双排布孔形式,当梁宽在 900mm~1300mm 之间时采用三排布孔形式,当梁宽在 1300mm~1700mm 之间时采用四排布孔形式。

3.对于混凝土板选取孔间距与孔排距均为 400mm,经模拟分析计算可达到预期破碎效果。

4. 对 于 常 规 尺 寸 下 的 混 凝 土 柱 , 当 截 面 尺 寸 为 400mm×400mm 、500mm×500mm 时,混凝土破碎效果较好,当截面尺寸大于 500mm×500mm 时,裂缝未延伸到混凝土外边缘处,需进行多排孔布置。

参考文献(略)