第一章 绪论

1.1.研究的背景和意义

随着全球经济一体化、互联网技术与电子商务的蓬勃发展,顾客对个性化的要求变得越来越高;企业之间的竞争已经不单单是价格、技术等传统方式的竞争,而是转变成时间、个性化需求的竞争,转变成如何快速地提供定制化与个性化的产品给客户、提高客户的满意度,这些已成为当前企业竞争的趋势,正是基于这样的历史背景下产生了大规模定制生产。

而实现大规模定制的关键技术包括配置化管理、模块化设计、标准化技术、并行工程、产品主数据管理等。BOM 作为制造业的核心数据,制造企业的 DNA,它是企业内最基本的交流工具、各职能部门的工作指南、所有工程和制造活动的出发点、管理者信息决策的基础;同时 BOM 作为贯穿规划、研发、工艺、制造、采购、售后、销售各业务领域的信息脊柱起着非常关键的作用。那么如何按配置化、模块化的设计思路构建 BOM 体系、并通过 IT 信息化的手段,实现各业领域BOM 信息及时、准确的传递,以及在早期规划阶段支持同步工程工作的开展变得尤为关键。

由此可知,目前大规模定制已然成为一种趋势,并且如果企业要实现大规模定制,对于如何按配置化思想管理各个业务领域的 BOM,构建 BOM 管理体系有其理论意义。

随着市场竞争的越来越激烈,各个企业都在不断追求“灵活应对客户不断变化的需求,持续创造有魅力的产品”。客户对产品的多样化要求导致产品变形不断增多,质量保证和生产管理日益复杂,从销售到产品交付的工作量不断加大,成本控制越来越困难;与此同时,客户对从订单到交付的时间性要求却越来越高,这些都迫使每个企业不得不重新思考和优化产品创造和生产的每个环节。

..................

1.2.研究的内容、方法、技术路线

1.2.1.研究的内容

本文以 S 公司为研究对象,分析 S 公司在 BOM 管理方面存在的问题,并针对具体的问题提出解决方案。主要研究:

1. 一体化的配置管理:实现规划、工程、生产、销售配置的一体化管理,满足销售点单及按订单生产。

2. 一体化BOM管理:打通规划、研发、工艺、制造(包括海外工厂)、采购、财务、售后、KD (包装)等业务部门BOM数据,以及通过规划驱动BOM实现正向开发、在早期阶段通过BOM支持早期的目标成本定义、重量分析、先期采购、工艺规划、售后备件规划、销售规划等同步工作的开展。

3. 一体化变更管理:通过变更体系保证各业务领域BOM信息及时、准确的传递。

4. 最后分析如何通过IT信息化系统建设实现BOM管理系统的应用、在实施过程中定义未来业务流程与业务规范、数据的重新梳理与验证、各业务系统的贯通、从而解决企业的现状问题并满足企业在大规模定制条件下的产品多样性、及时交付高质量低成本的产品的要求,并分析BOM休系的建设对S公司的价值。

第二章 理论回顾与文献综述

2.1.大规模定制的相关理论

19 世纪 70 年代,阿尔文· 托夫勒(Alvin Toffler)在 《未来的冲击》(Future Shock)一书中第一次提出了一种全新的生产方式的基本设想:以类似于标准化或大规模生产的成本和时间,提供满足用户特定需求的产品和服务[1]。19 世纪 80 年代,斯坦·戴维斯(Stanley M. Davis)在其所著的《未来的理想生产方式》(Future Perfect)一书中,第一次将这种生产方式称为“MassCustomization”,也就是“大规模定制”,简称为 MC。随后,KOTIER 对大规模定制市场进行了论述[2]。19 世纪 90 年代,约瑟夫派恩二世(B. Joseph Pine II),策略远景 LLP 公司创始人之一,在其著作《大规模定制:企业竞争新前沿》中对这一概念进行了定义,指出大规模定制是以大规模生产的低成本和高速度为目标,提供定制的个性化产品和服务的生产模式。[3]随后,约瑟夫派恩二世与安德森(Anderson D.M.)合著的《大规模定制模式下敏捷产品开发》对此观点也作了进一步的论述。近些年,大规模定制的研究已经引起了人们的足够重视,国内众多有识之士开始进行研究[4~5]。

笔者从生产方式的演变历程和大规模定制概念、分类、特征、关键技术等方面进行了归纳和整理。

..............................

2.2.大规模定制生产发展现状

为了满足客户个性化要求,21 世纪初,汽车行业发生了重大的变革,生产方式正逐步地从大规模生产方式向大规模定制生产试转变。例如:德国宝马汽车公司(BMW)实施了大规模定制生产,把欧洲的全部业务都改为订单制造;美国通用汽车别克牌汽车制造厂提供客户定制系统,由客户自己设计自己喜欢的汽车产品。在欧美发达国家产销方式已采用更为成熟的个性定制,厂家只生产裸车,配置则采用模块选配或改装厂定制方式,提供丰富的配件包,内部装配根据消费者喜好自己选择。

我国发布的《中国制造 2025》、《智能制造试点示范 2016 专项行动实施方案》、《智能制造工程实施指南 (2016~2020)》都明确提出大规模定制为智能制造的新模式之一,而汽车业作为制造业的重中之重更要发展大规模定制。

最近合资品牌企业上汽大通也推出第一款定制化车型 D90,其它除少数类似电动出租车等政府示范项目外,国内车企基本上还未进入大规模定制方式。

在上一个章节中我们得知实现大规模定制生产的关键技术包括:配置化管理方式、标准化、规范化设计、模块化设计、并行工程、产品主数据管理等等。而在设计过程中如何考虑标准化、模块化、配置化的方式最终都将落实到 BOM 数据如何组织,在产品的开发过程中如何保证并行工程工作的开展,也需要在早期阶段有 BOM 数据的输出,先期的采购工作、重量的规划、成本的规划、工艺规划、售后维修备件规划、销售规划等可以基于 BOM 展开,使同步工程的工作有依据、可落实,而产品主数据的管理实际上就是 BOM 的管理,实现对产品的分类、产品创造过程、产品订单交付过程的管理。因此大规模定制模式下 BOM 管理尤为重要,它是收集用户需求的平台,使用用户参与产品的定义;是支撑产品规划、研发、采购、工艺、制造产品开发过程的基础,同时是模块化设计、通用化设计、配置化设计、并行工程等大规模定制生产关键技术实现的支撑;是用户个性化点单的基础,是打通用户点单到制造交付的支撑,从而实现按订单生产。

......................

第三章 S 公司概况及 BOM 管理方面存在的问题..........................10

3.1 S 公司的概况.......................10

3.2 S 公司 BOM 管理现状调研..........................10

3.3 S 公司 BOM 管理存在的问题...........................10

第四章 S 公司在大规模定制条件下 BOM 体系建设的方法...............20

4.1. 实施一体化配置管理体系...............20

4.1.1. 规范配置主数据的定义 ..................20

4.1.2. 概念配置表的定义.........................20

第五章 S 公司在大规模定制条件下 BOM 体系建设的实施与应用....................30

5.1. BOM 体系建设的技术实现............................30

5.1.1 BOM 体系的主要功能..................................30

5.1.2 BOM 体系的集成框架..............................30

第六章 新的 BOM 体系建设的成效分析

BOM 体系建设后提高 S 公司在物料管理方面的工作效率,主要从以下几个方面来看:BOM 维护工作量减少、各业务领域之间 BOM 转换周期缩短、订单需求转化周期缩短、变更内容转化周期缩短、BOM 准确率提高。

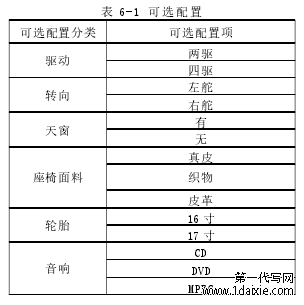

1.BOM 维护工作量减少,主要从两方面来看,一是按超级全配置方式管理,BOM 份数减少。另一方面在 BOM 构建时考虑扁平化,BOM 行数量减少。假设车系 A,有 6 个基本车型,有 10 种不同的配置可选,具体如下表所示:

第七章 总结与展望

1. 研究总结

本文在总结了大规模定制的生产特征、关键技术、发展现状以及 BOM 管理体系建设的重要性及当前国内企业 BOM 体系建设的现状后,对 S 公司在大规模定制条件下 BOM 体系建设进行了深入研究,取得了以下研究成果:

(1) 通过前期的文献研究、各业务部门走访、引导、头脑风暴、鱼骨图因果分析、现状业务流程梳理等业务分析方法,对 S 公司在规划、研发、工艺、生产、销售、售后各个环节在 BOM 管理方面的问题进行了梳理,形成现状问题分析报告,为后续进行未来流程与规范的定义、BOM 体系的建设奠定了基础。

(2) 通过对 S 公司的现状分析并结合最佳实践建设了 S 公司的 BOM 管理体系。主要包括以下几方面:

一体化配置管理体系:形成全企业统一的车型型谱的定义,规范了工程、生产、销售、售后对车型的统一认识;规范了全企业的配置库;打通了规范配置到研发配置、生产配置、销售配置,打通了规划到生产的整车生产过程,并打通了用户点单到生产的整车销售过程,同时引入配置变更的管理从而使配置功能的改变与实际物料的切换保持统一。

全业务链的一体化 BOM 管理体系:构建以早期规划 BOM、工程 BOM、制造 BOM、售后服务 BOM、海外 BOM 一体化 BOM 管理体系;同时引入同步工程思想在早期阶段支持重量分析、成本分析、工艺设计要求及售后维修策略的定义、先期采购规划等,使工程的设计面向制造并考虑各业务领域的要求同时支持先期采购工作、重量与成本的目标规划,从而大大缩短了产品开发周期,并且打通了各个业务领域的信息壁垒,避免了信息不一致、不及时、重复维护等问题,提高了物料拉动的效率、满足了快速响应市场的需求。

参考文献(略)