1 绪论

1.1 研究背景和意义

随着建筑行业的快速发展,我国大部分地区出现天然砂资源严重短缺的情况,对于禁止开采天然砂的政策也陆续发布。造成了天然砂的价格较高,甚至出现天然砂供应不及时等现象。调查指出,天然砂的过渡开采严重影响了资源可持续化发展,在我国的北方地区河砂短缺、采石场数目分布较广,出现使用机制砂代替河砂来制作混凝土,但其成本较高,且制备的混凝土性能弱于天然砂制备的混凝土;而在我国南方地区,多为冲积平原和丘陵地带,采石场的数量较少,分布地点也不多,存在因建设用砂的短缺造成河砂的过渡采集问题,环境遭受了严重的破坏。“绿水青山才是金山银山”,对宝贵的天然资源进行维护是毋庸置疑的,但随着建筑市场的加速发展,天然砂的严重短缺造成了恶劣影响,产生一系列后续问题,急需寻找一种天然砂的替代品。目前,开发某些固体废弃物的资源属性,将其作为天然砂的替代性骨料是解决问题的首选措施。

我国工业固体废弃物累计堆存量超过 600 亿吨,占地超过 200 万公顷。[1]工业固体废弃物主要是工业生产过程中排出的废弃物料,包括采矿废石、不合格原料的尾矿、冶炼及化工过程产生的废渣、燃料废渣等固体废物。根据国家统计局相关统计数据,近 5年我国工业固体废弃物年产生量以平均近 10%的增长率增长。而工业固废中粉煤灰、尾矿、煤矸石、赤泥、冶炼渣等占到了总量的 80%左右,工信部将这些列为《“十二五”大宗工业固体废物综合利用专项规划》中主要处理对象。[1]目前,粉煤灰在建筑、建材、交通方面的应用占了约 80%,如作为干混砂浆或混凝土的掺合料起填充、助流、提高后期强度的作用;尾矿是在选矿过程中经分选后含有用组分较少的产物,因受选矿技术水平、生产设备的制约,我国尾矿产生量巨大,并逐年增加;煤矸石是一种与煤炭伴生的坚硬岩石,近年来主要利用煤矸石制备高性能混凝土、新型功能材料等,从而在制备具有高附加值、高利用技术方面的材料有了较大的发展;赤泥是以铝土矿为原料生产氧化铝的过程中产生的强碱性、颗粒极细的固体废物,赤泥的综合利用仍属世界性难题,国际上以堆存覆土的方式处置赤泥;冶炼渣主要是钢铁、铁合金及有色重金属冶炼和精炼等过程产生的重要产物,铬铁合金炉渣简称铬铁渣,具有产量大、利用率低的特点,据2015 年报道,近几年铬铁合金在国民经济中有着重要的地位,我国内蒙古、广西、宁夏、贵州、青海和四川等地是生产铬铁合金的聚集区。工业固废的综合利用必然是建设资源节约型、环境友好型社会的源动力,对固体废弃物的进行二次应用,利用高碳铬铁合金炉渣作天然砂的替代性细骨料。

..........................

1.2 铬铁渣的概述与基本属性

1.2.1 概述

铬铁合金是铁合金三大品种之一,仅次于锰硅合金,主要作为生产不锈钢的原材料。铬是最重要的合金化元素之一,虽然铬是很活泼的金属,但其表面容易形成一层钝化的薄膜,因此具有特殊的抗腐蚀性能,已成为金属材料领域重要的合金元素,在钢铁生产中起着不可替代的重要作用。铬铁渣是冶炼铬铁合金时产生的废渣,因铬铁合金的大量生产致使铬铁渣产出量巨大,成为重要固废之一。

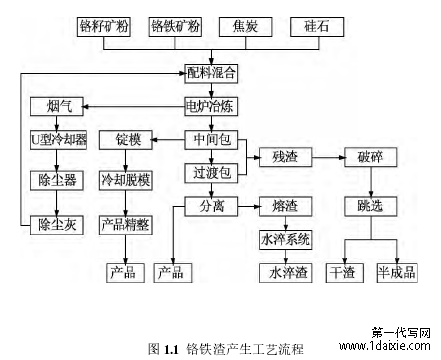

由于合金的选矿时原料不同和生产工艺的不同导致铬铁渣的成分和渣型有所不同,冶炼铬铁合金时,用硅石作熔剂、焦炭作还原剂,还原铬矿中的氧化铬、氧化铁和一部分二氧化硅。铬铁渣可分为高碳铬铁合金渣、微碳铬铁合金渣和硅铬合金渣,而渣型主要包括水淬渣和干渣两种,本课题主要采用高碳铬铁合金水淬细渣来代替天然砂,以下简称为铬铁渣。铬铁渣是冶炼铬铁合金时在高温条件下急冷冲击成粒而产生的废渣,图1.1 为铬铁渣产生工艺流程图。铬铁渣化学成分以 Al2O3 和 Mg O 为主,主要矿物成分为镁铝尖晶石、镁橄榄石、玻璃相、钙镁橄榄石和铬尖晶石等,其化学成分和物相组成会受生产工艺的影响。铬铁渣一般呈灰黑色,质地坚硬、粒度不均匀,其性质特点表明铬铁渣潜在资源属性,具有明显的可再利用性。如:因铬铁渣中含有大量有价金属元素,从中提取镁、铝等金属资源是其资源化的最重要途径;铬铁渣中含有的硅酸二钙(C2S) 、硅酸三钙(C3S) 等活性成分,具有良好的水硬凝胶性,可制备成水泥等建筑材料。

1.2.1 概述

铬铁合金是铁合金三大品种之一,仅次于锰硅合金,主要作为生产不锈钢的原材料。铬是最重要的合金化元素之一,虽然铬是很活泼的金属,但其表面容易形成一层钝化的薄膜,因此具有特殊的抗腐蚀性能,已成为金属材料领域重要的合金元素,在钢铁生产中起着不可替代的重要作用。铬铁渣是冶炼铬铁合金时产生的废渣,因铬铁合金的大量生产致使铬铁渣产出量巨大,成为重要固废之一。

由于合金的选矿时原料不同和生产工艺的不同导致铬铁渣的成分和渣型有所不同,冶炼铬铁合金时,用硅石作熔剂、焦炭作还原剂,还原铬矿中的氧化铬、氧化铁和一部分二氧化硅。铬铁渣可分为高碳铬铁合金渣、微碳铬铁合金渣和硅铬合金渣,而渣型主要包括水淬渣和干渣两种,本课题主要采用高碳铬铁合金水淬细渣来代替天然砂,以下简称为铬铁渣。铬铁渣是冶炼铬铁合金时在高温条件下急冷冲击成粒而产生的废渣,图1.1 为铬铁渣产生工艺流程图。铬铁渣化学成分以 Al2O3 和 Mg O 为主,主要矿物成分为镁铝尖晶石、镁橄榄石、玻璃相、钙镁橄榄石和铬尖晶石等,其化学成分和物相组成会受生产工艺的影响。铬铁渣一般呈灰黑色,质地坚硬、粒度不均匀,其性质特点表明铬铁渣潜在资源属性,具有明显的可再利用性。如:因铬铁渣中含有大量有价金属元素,从中提取镁、铝等金属资源是其资源化的最重要途径;铬铁渣中含有的硅酸二钙(C2S) 、硅酸三钙(C3S) 等活性成分,具有良好的水硬凝胶性,可制备成水泥等建筑材料。

...........................

2 试验研究概况

2.1 试验原材料

试验过程中选用的原材料包括:水泥、矿粉、粉煤灰、硅酸钠、天然砂、风积沙、铬铁渣。各材料的理化性能指标如下所示:

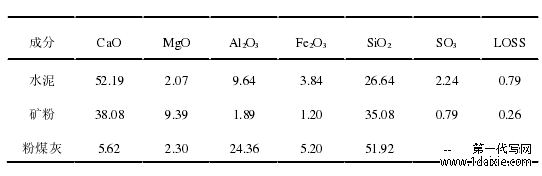

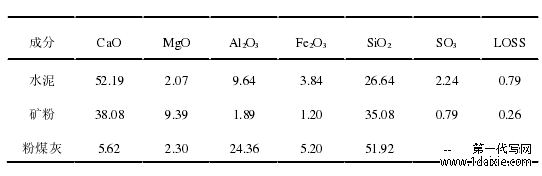

试验所用“蒙西”P.O 42.5 水泥,II 级粉煤灰,活性指数为 83%,S95 级矿粉,碱性系数 1.28,三种材料化学成分和物理性能指标如表 2.1~2.3 所示:

试验过程中选用的原材料包括:水泥、矿粉、粉煤灰、硅酸钠、天然砂、风积沙、铬铁渣。各材料的理化性能指标如下所示:

试验所用“蒙西”P.O 42.5 水泥,II 级粉煤灰,活性指数为 83%,S95 级矿粉,碱性系数 1.28,三种材料化学成分和物理性能指标如表 2.1~2.3 所示:

表 2.1 水泥、矿粉和粉煤灰的化学成分/%

试验选用制备改性剂材料之一的硅酸钠:来自山东济南化学试剂厂,模数为 2.85。制备优化改性铬铁渣 C30 混凝土外加剂选用包头市安顺新型建材有限责任公司研发产品:钢鹿牌高性能聚羧酸减水剂(GL-JB3)。

试验用骨料主要有天然砂、原始铬铁渣、风积沙,以天然砂为参照标准研究的天然砂替代性细骨料:即对原始铬铁渣用风积沙或磨细铬铁渣填充降低空隙率,完成颗粒级配优化;在此基础上,通过改性研究改善铬铁渣外观结构形貌得到的优质替代性细骨料。

.......................

2.2 试验设备及方法

2.2.1 试验仪器设备

(1)HBY-40A 型水泥混凝土标准养护水箱; (2)GQ5050 型标准球磨机;(规格 Φ500mm×500mm;磨机转速 48Y/mm) (3)NYL-60 型压力试验机; (4)YE-150 型液压式压力试验机; (5)WE-10B 型液压式万能试验机; (6)DKZ-5000 型水泥胶砂抗折试验机; (7)101-3A 电热恒温鼓风干燥箱; (8)冻融机; (9)SC-145 型砂浆稠度仪; (10)GZ-75 型水泥胶砂振动台;(振幅 0.75,振频 2900Hz/S) (11)博锐新标准方孔砂石筛;(执行标准 JGJ52-2006) (12)砂浆立式收缩仪;

2.2.2 试验方法

实验室温度在 18~22℃,相对湿度≥50%。水泥胶砂试块拆模后放置于 19~21℃的标准养护箱中。砂浆和混凝土试块放置于温度在 18~22℃,相对湿度≥95%的标养室中。

(1)铬铁渣骨料性能试验(GB/T14684-2011)

铬铁渣筛分析试验:铬铁渣置于干燥箱(105±5℃)烘干至恒重,待冷却称取500g 选用 4.75mm、2.36mm、1.18mm、0.6mm、0.3mm、0.15mm 套筛(附有筛底和筛盖)置于摇筛机进行筛分。

铬铁渣表观密度试验:将铬铁渣试样装入容量瓶注水至刻度处,排除气泡静置24h,加水至刻度处称重,再按照规范称量瓶加水的重量进行测算。

铬铁渣饱和面干吸水率试验:将经过改性剂浸泡过的铬铁渣分成两次装入饱和面干试模达到饱和面干状态时(根据规范达到要求状态)称取质量计算吸水率。

铬铁渣碱活性试验:根据规范 SD105-82《水工混凝土试验规程》砂浆长度法对铬铁渣进行骨料碱活性检验,水泥采用普通硅酸盐水泥另外加入 0.8%Na OH 使碱含量高于 0.8%;铬铁渣按照规范筛分定量;水选用蒸馏水并加入根据《水泥胶砂流动度测定方法》测定流动度达到 105~120mm 时的用水量。根据规范按照水泥与骨料 1:2.25 比例制作 25mm×25mm×280mm 的砂浆试件,测量初长以及计算膨胀率。

..............................

3 铬铁渣的级配优化研究 .............................. 19

试验选用制备改性剂材料之一的硅酸钠:来自山东济南化学试剂厂,模数为 2.85。制备优化改性铬铁渣 C30 混凝土外加剂选用包头市安顺新型建材有限责任公司研发产品:钢鹿牌高性能聚羧酸减水剂(GL-JB3)。

试验用骨料主要有天然砂、原始铬铁渣、风积沙,以天然砂为参照标准研究的天然砂替代性细骨料:即对原始铬铁渣用风积沙或磨细铬铁渣填充降低空隙率,完成颗粒级配优化;在此基础上,通过改性研究改善铬铁渣外观结构形貌得到的优质替代性细骨料。

.......................

2.2 试验设备及方法

2.2.1 试验仪器设备

(1)HBY-40A 型水泥混凝土标准养护水箱; (2)GQ5050 型标准球磨机;(规格 Φ500mm×500mm;磨机转速 48Y/mm) (3)NYL-60 型压力试验机; (4)YE-150 型液压式压力试验机; (5)WE-10B 型液压式万能试验机; (6)DKZ-5000 型水泥胶砂抗折试验机; (7)101-3A 电热恒温鼓风干燥箱; (8)冻融机; (9)SC-145 型砂浆稠度仪; (10)GZ-75 型水泥胶砂振动台;(振幅 0.75,振频 2900Hz/S) (11)博锐新标准方孔砂石筛;(执行标准 JGJ52-2006) (12)砂浆立式收缩仪;

2.2.2 试验方法

实验室温度在 18~22℃,相对湿度≥50%。水泥胶砂试块拆模后放置于 19~21℃的标准养护箱中。砂浆和混凝土试块放置于温度在 18~22℃,相对湿度≥95%的标养室中。

(1)铬铁渣骨料性能试验(GB/T14684-2011)

铬铁渣筛分析试验:铬铁渣置于干燥箱(105±5℃)烘干至恒重,待冷却称取500g 选用 4.75mm、2.36mm、1.18mm、0.6mm、0.3mm、0.15mm 套筛(附有筛底和筛盖)置于摇筛机进行筛分。

铬铁渣表观密度试验:将铬铁渣试样装入容量瓶注水至刻度处,排除气泡静置24h,加水至刻度处称重,再按照规范称量瓶加水的重量进行测算。

铬铁渣饱和面干吸水率试验:将经过改性剂浸泡过的铬铁渣分成两次装入饱和面干试模达到饱和面干状态时(根据规范达到要求状态)称取质量计算吸水率。

铬铁渣碱活性试验:根据规范 SD105-82《水工混凝土试验规程》砂浆长度法对铬铁渣进行骨料碱活性检验,水泥采用普通硅酸盐水泥另外加入 0.8%Na OH 使碱含量高于 0.8%;铬铁渣按照规范筛分定量;水选用蒸馏水并加入根据《水泥胶砂流动度测定方法》测定流动度达到 105~120mm 时的用水量。根据规范按照水泥与骨料 1:2.25 比例制作 25mm×25mm×280mm 的砂浆试件,测量初长以及计算膨胀率。

..............................

3.1 铬铁渣的颗粒级配优化.............................. 19

3.1.1“分计筛余曲线几何分析” 级配优化方法 ........................ 19

3.1.2 级配优化细填料的选择 ........................ 20

4 铬铁渣表面改性研究 ............................ 28

4.1 铬铁渣表面改性的目的............................ 28

4.2 铬铁渣改性剂的配制与改性试验 ........................ 29

4.3 铬铁渣的改性机理分析 ............................ 34

5 铬铁渣替代性细骨料关键性能研究 ....................... 48

5.1 关键性能的确定 ............................. 48

5.2 优质替代性细骨料在砂浆和混凝土中的性能 ........................... 49

5 铬铁渣替代性细骨料关键性能研究

5.1 关键性能的确定

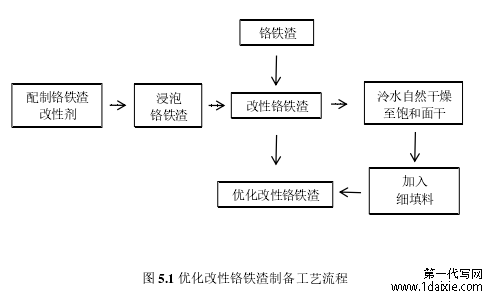

铬铁渣存在颗粒级配差,空隙率大、堆积密度小以及多孔结构形貌造成的孔隙率大的问题,本研究通过颗粒级配优化降低其空隙率、改善铬铁渣颗粒级配性能;此外,通过改性研究改善了铬铁渣外观结构形貌,降低其孔隙率,使铬铁渣成为具有低吸水率、低压碎值的优质替代性细骨料,制备砂浆、混凝土时铬铁渣替代性骨料与胶凝材料间的界面结合情况较好,提高整体强度。在优质铬铁渣替代性细骨料(优化改性铬铁渣)的制备过程中,需要配制铬铁渣改性剂对铬铁渣浸泡一定时长成为改性铬铁渣,泠水及自然干燥至饱和面干状态再按照级配优化得到的填充比例填充细填料完成级配优化,最终得到优化改性铬铁渣,其具体工艺流程如图 5.1 所示:

.............................

6 结论与展望

6.1 结论

铬铁渣物相存在形式稳定、质地坚硬,具有作为替代性骨料的可行性;但其颗粒级配差、空隙率高达 52%,用铬铁渣制备砂浆时只能代替 20%的天然砂。本课题针对铬铁渣存在问题进行研究,取得以下结论:

(1)基于填充原理提出了“分计筛余曲线几何分析”级配优化方法,确定可选用粒径范围在 0.6mm 以下的风积沙和磨细铬铁渣作为细填充料,分别与原铬铁渣以 3:7 的比例搭配得到两种优化铬铁渣细骨料,使铬铁渣紧密堆积密度分别提高了 15%和 16%,空隙率平均降低了近 24%,通过砂浆强度试验发现用磨细铬铁渣填充得到的优化铬铁渣配制砂浆强度更高些,优化效果更为明显,可 100%替代天然砂充当砂浆、混凝土用细骨料。

(2)铬铁渣开口孔聚集的外观结构形貌使其呈现出高压碎值和高吸水率的特点,配制砂浆、混凝土时需水量较大,影响与胶凝材料的界面粘结情况,影响砂浆、混凝土的强度。采用正交试验配制铬铁渣改性剂,选择最有利于降低压碎值和饱和面干吸水率这两个指标的最优配比,通过制作砂浆试样进行强度对比,最终确定铬铁渣改性剂的最优配合比为硅酸钠掺量 5%、水泥掺量 5%、矿粉掺量 7%,浸泡 48h.

6.1 结论

铬铁渣物相存在形式稳定、质地坚硬,具有作为替代性骨料的可行性;但其颗粒级配差、空隙率高达 52%,用铬铁渣制备砂浆时只能代替 20%的天然砂。本课题针对铬铁渣存在问题进行研究,取得以下结论:

(1)基于填充原理提出了“分计筛余曲线几何分析”级配优化方法,确定可选用粒径范围在 0.6mm 以下的风积沙和磨细铬铁渣作为细填充料,分别与原铬铁渣以 3:7 的比例搭配得到两种优化铬铁渣细骨料,使铬铁渣紧密堆积密度分别提高了 15%和 16%,空隙率平均降低了近 24%,通过砂浆强度试验发现用磨细铬铁渣填充得到的优化铬铁渣配制砂浆强度更高些,优化效果更为明显,可 100%替代天然砂充当砂浆、混凝土用细骨料。

(2)铬铁渣开口孔聚集的外观结构形貌使其呈现出高压碎值和高吸水率的特点,配制砂浆、混凝土时需水量较大,影响与胶凝材料的界面粘结情况,影响砂浆、混凝土的强度。采用正交试验配制铬铁渣改性剂,选择最有利于降低压碎值和饱和面干吸水率这两个指标的最优配比,通过制作砂浆试样进行强度对比,最终确定铬铁渣改性剂的最优配合比为硅酸钠掺量 5%、水泥掺量 5%、矿粉掺量 7%,浸泡 48h.

(3)本文以砂浆强度解耦法结合 SPSS 回归分析功能进行由定性到定量的分析,发现改性剂四因子通过影响改性铬铁渣的吸水率间接影响水胶比进而影响砂浆强度。经改性的铬铁渣饱和面干吸水率降低了 65%,而 2.36~4.75mm 粒级铬铁渣压碎值降低了50%,用改性铬铁渣配制的砂浆强度提高了 31% 。铬铁渣改性剂具有碱激发效应和促进水泥水化反应速率的作用,改性铬铁渣与拌和浆体界面形成多榫卯结构连接,具有界面修复的特点,可明显提高铬铁渣砂浆、混凝土界面过渡区的粘结强度。

参考文献(略)